Im Bereich der Präzisionsfertigung gehören Titan und Wolfram zu den am schwierigsten zu bearbeitenden Werkstoffen. Beide werden wegen ihrer extremen Leistungsmerkmale in der Luft- und Raumfahrt, in der Medizin und in industriellen Anwendungen geschätzt, stellen aber diametral entgegengesetzte Herausforderungen für den Zerspaner dar.

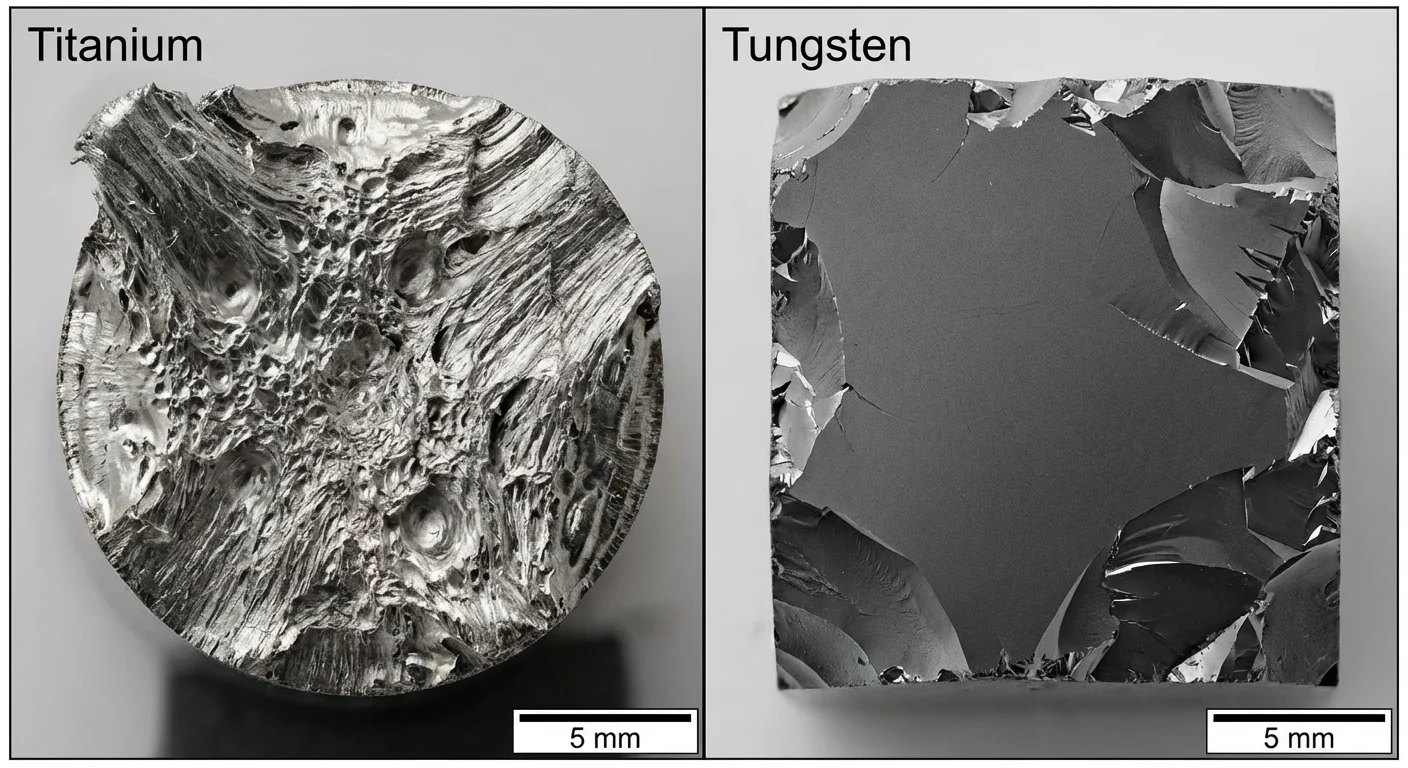

Das Verständnis der grundlegenden Unterschiede zwischen diesen Elementen ist entscheidend für die Prozessplanung und die Kostenabschätzung. Titan zeichnet sich durch sein hohes Verhältnis von Festigkeit zu Gewicht und seine chemische Reaktivität aus, was häufig zu Problemen mit der Wärmespeicherung und der Materialhaftung führt. Im Gegensatz dazu zeichnet sich Wolfram durch seine außergewöhnliche Dichte und Härte aus, was zu Problemen im Zusammenhang mit Sprödigkeit und Abnutzung der Schleifwerkzeuge führt.

Ein entscheidender Unterschied: Werkstück vs. Werkzeug

Bevor die Bearbeitungsparameter analysiert werden, muss der Umfang dieses Vergleichs geklärt werden. Dieser Artikel konzentriert sich auf Wolfram und seine Schwermetalllegierungen als Werkstoffe (Komponenten für Gegengewichte, Strahlungsabschirmung oder Ballistik). Dies ist nicht zu verwechseln mit Wolframkarbid (WC), dem Hauptmaterial zur Herstellung der Schneidewerkzeuge selbst.

Dieser Leitfaden bietet eine technische Analyse der Bearbeitung dieser beiden unterschiedlichen Metalle und vergleicht ihre physikalischen Eigenschaften, die häufigsten Fehlerarten und die spezifischen Strategien, die für ihre effektive Bearbeitung erforderlich sind.

Die Herausforderungen bei der Bearbeitung von Titan: Thermische und mechanische Faktoren

Die Bearbeitung von Titanlegierungen (wie dem allgegenwärtigen Ti-6Al-4V) stellt eine Reihe einzigartiger tribologischer und thermischer Herausforderungen dar. Im Gegensatz zu Eisenmetallen wird die Bearbeitbarkeit von Titan dadurch bestimmt, dass es nicht in der Lage ist, Wärme abzuleiten, und dass es zu chemischen Wechselwirkungen mit Schneidwerkzeugen neigt. Die Hauptschwierigkeiten können in drei physikalische Mechanismen eingeteilt werden:

1. Wärmekonzentration an der Schnittkante

Das größte Hindernis bei der Bearbeitung von Titan ist seine extrem niedrige Wärmeleitfähigkeit (ca. 6,7 W/m-K für Titan Grade 5, verglichen mit ca. 50 W/m-K für Kohlenstoffstahl). Bei Standardbearbeitungsvorgängen wird der Großteil der erzeugten Wärme in der Regel von den ausgeworfenen Spänen abgeführt. Aufgrund der schlechten Leitfähigkeit von Titan ist dieser Wärmeübertragungsmechanismus jedoch ineffizient. Stattdessen sammelt sich die Wärmeenergie schnell an der Schnittstelle zwischen Werkzeug und Werkstück. Diese Wärmekonzentration kann zu einem vorzeitigen Werkzeugversagen durch plastische Verformung der Schneidkante und beschleunigten Kraterverschleiß führen.

2. Chemische Reaktivität und Blasenbildung

Titan weist bei hohen Temperaturen eine hohe chemische Reaktivität mit Werkzeugwerkstoffen (wie Karbiden und Keramiken) auf. Diese Eigenschaft führt zu einem Phänomen, das als abnutzend oder Kaltschweißen. Während des Schneidprozesses neigt das Titanmaterial dazu, an der Schneidkante zu haften und eine Aufbauschneide (BUE) zu bilden. Diese Anhaftung beeinträchtigt die Oberflächengüte und kann zum Abplatzen des Werkzeugeinsatzes führen, wenn das geschweißte Material abbricht. In der Fachsprache wird dieses Verhalten oft als “gummiartig” beschrieben, was sich auf die Tendenz des Materials bezieht, eher zu schmieren als sauber zu scheren.

3. Niedriger Elastizitätsmodul und Rückfederung

Titan hat im Vergleich zu Stahl einen relativ niedrigen Elastizitätsmodul (Young's Modulus) ($110 \text{ GPa}$ vs. $210 \text{ GPa}$). Dies bedeutet, dass Titan flexibler ist und sich unter dem Schneiddruck leichter durchbiegen lässt. Wenn das Werkzeug eingreift, kann sich das Werkstück vom Schneidwerkzeug wegbewegen und wieder zurückfedern, sobald der Druck nachlässt. Diese Elastizität verursacht zwei Hauptprobleme:

- Rattern und Vibration: Die Instabilität kann zu regenerativen Ratterern führen, die die Werkzeugstandzeit und die Oberflächenqualität verringern.

- Maßliche Ungenauigkeit: Der Rückfederungseffekt erschwert das Einhalten enger Toleranzen, da das Material an der Werkzeugflanke reiben kann, anstatt geschnitten zu werden.

Die Herausforderungen bei der Bearbeitung von Wolfram: Sprödigkeit und Schleifverschleiß

Während Titan den Zerspaner mit Hitze und Elastizität konfrontiert, stellt Wolfram aufgrund seiner Dichte, Härte und Herstellungsweise eine Reihe von grundlegend anderen Hindernissen dar. Das Bearbeitungsverhalten von Wolfram wird oft mit dem von Grauguss oder Keramik verglichen, vor allem wegen seiner mangelnden Duktilität.

1. Gesinterte Struktur und Kornauszug

Im Gegensatz zu Titan, das in der Regel gegossen oder geschmiedet wird, werden Komponenten aus Wolfram häufig durch Pulvermetallurgie (Sintern). Das bedeutet, dass das Material aus verdichteten und verschmolzenen Metallkörnern besteht und nicht aus einer kontinuierlichen kristallinen Struktur. Während der Bearbeitung, insbesondere bei reinem Wolfram, können die Schnittkräfte dazu führen, dass sich einzelne Körner lösen, anstatt gleichmäßig zu scheren. Dieses Phänomen, bekannt als Kornauszug, führt zu einer entsteinten Oberfläche und kann den Werkzeugverschleiß beschleunigen.

2. Hohe Härte und Abrasionsverschleiß

Wolfram und seine Legierungen weisen eine außergewöhnliche Härte auf (typischerweise 30-40 HRC für Legierungen und höher für reine Formen). Dies führt zu schweren abrasiver Verschleiß auf dem Schneidwerkzeug. Im Gegensatz zum Kraterverschleiß bei Titan, der durch Hitze und chemische Reaktionen verursacht wird, verschleißt Wolfram die Werkzeugflanke physisch. Das Material wirkt wie ein Schleifmittel gegen die Schneidkante, was den Einsatz extrem harter Werkzeugsubstrate wie polykristalliner Diamant (PKD) oder bestimmte Hartmetallsorten (C-Korn) erforderlich macht, um die Maßhaltigkeit zu gewährleisten.

3. Geringe Bruchzähigkeit und Sprödigkeit

Das größte Risiko bei der Bearbeitung von Wolfram ist sein Sprödigkeit (geringe Bruchzähigkeit). Wolfram hat eine sehr geringe Fähigkeit zur plastischen Verformung.

- Eintritt und Austritt scheitern: Das Material neigt zu Ausbrüchen, wenn der Bohrer oder Fräser das Werkstück verlässt. Die fehlende Unterstützung an der Kante führt dazu, dass das Material bricht, anstatt zu schneiden.

- Strukturelle Integrität: Eine unsachgemäße Befestigung oder ein zu hoher Schneiddruck kann dazu führen, dass das gesamte Werkstück reißt oder zerspringt, ähnlich wie bei Glas.

4. Die Unterscheidung: Reines Wolfram vs. schwere Legierungen

Es ist wichtig, zu unterscheiden zwischen Reines Wolfram und Wolfram-Schwermetall-Legierungen (WHAs).

- Reines Wolfram: Äußerst spröde und schwer zu bearbeiten. Für eine effektive Bearbeitung muss das Werkstück oft auf eine Temperatur oberhalb der Duktil-Spröd-Übergangstemperatur (DBTT) erhitzt werden.

- Wolfram-Schwermetall-Legierungen (W-Ni-Fe oder W-Ni-Cu): Diese Legierungen enthalten eine Bindephase (Nickel, Eisen oder Kupfer), die die Wolframkörner einkapselt. Dieses Bindemittel sorgt für ein gewisses Maß an Duktilität, wodurch WHAs deutlich besser bearbeitbar sind als ihr reines Gegenstück, obwohl sie im Vergleich zu Standardstählen immer noch eine Herausforderung darstellen.

Quantitativer Vergleich: Physikalische Eigenschaften und Auswirkungen auf die Bearbeitung

Um die Prozessparameter zu optimieren, müssen die Ingenieure über die qualitativen Beschreibungen hinaus auf die grundlegenden Materialeigenschaften achten. Die folgende Tabelle zeigt die Gegenüberstellung Titan (Grad 5, Ti-6Al-4V), die häufigste Titanlegierung, mit Wolfram-Schwerlegierung (Klasse 1, 90% W), eine Standardspezifikation für bearbeitbares Wolfram.

| Eigentum | Titan (Ti-6Al-4V) | Wolfram Schwere Legierung (90% W) | Auswirkungen auf die Bearbeitung |

|---|---|---|---|

| Dichte | 4,43 g/cm³ | 17,0 - 18,5 g/cm³ | Werkstückspannung:Teile aus Wolfram haben eine hohe Massenträgheit. Bei der Befestigung müssen die Fliehkräfte bei Dreharbeiten berücksichtigt werden. |

| Härte | 30 - 36 HRC | 24 - 32 HRC (Matrix)* | Werkzeugverschleiß:Wolfram verursacht aufgrund harter Körner einen abrasiven Verschleiß; Titan verursacht adhäsiven Verschleiß/Abrieb. |

| Elastizitätsmodul (Steifigkeit) | 114 GPa | ~360 GPa | Ablenkung:Titan ist flexibel (anfällig für Ratterer). Wolfram ist extrem starr (bruchgefährdet, wenn es auf unebenen Oberflächen eingespannt wird). |

| Wärmeleitfähigkeit | 6,7 W/m-K | ~100 W/m-K | Wärmemanagement:Titan speichert die Wärme an der Werkzeugspitze (erfordert Kühlmittel). Wolfram leitet die Wärme gut ab, erzeugt aber hohe Reibungswärme. |

| Bewertung der Bearbeitbarkeit | ~20% (aus B1112 Stahl) | ~10-15% (aus B1112 Stahl) | Geschwindigkeit:Beide erfordern im Vergleich zu Stahl deutlich geringere Oberflächengeschwindigkeiten (SFM). |

*Hinweis: Die Härte von Tungsten Heavy Alloys bezieht sich auf die Verbundhärte. Die einzelnen Wolframkörner innerhalb der Matrix sind deutlich härter und tragen zur Abrasivität des Materials bei.

Interpretation der Daten für die Fertigung

Zwei kritische Abweichungen von der Tabelle diktieren die Bearbeitungsstrategie: Elastischer Modul und Wärmeleitfähigkeit.

- Steifigkeit vs. Elastizität: Wolfram ist ungefähr dreimal steifer als Titan. Dieser hohe Modul bedeutet, dass Wolfram sich nicht vom Werkzeug wegbewegt, was eine bessere Kontrolle der Abmessungen ermöglicht - vorausgesetzt, das Werkzeug bricht nicht. Umgekehrt erfordert der niedrige Modul von Titan “positive” Schneideaktionen; das Werkzeug muss schneiden, nicht reiben.

- Wärmeableitung: Der drastische Unterschied in der Wärmeleitfähigkeit diktiert die Kühlmittelstrategie. Bei Titan ist das Hauptziel des Kühlmittels thermische Entlüftung von der Werkzeugschnittstelle. Bei Wolfram wird das Kühlmittel in erster Linie verwendet für Schmierung und die Spanabfuhr, um zu verhindern, dass der Schleifstaub die Oberfläche erneut schneidet.

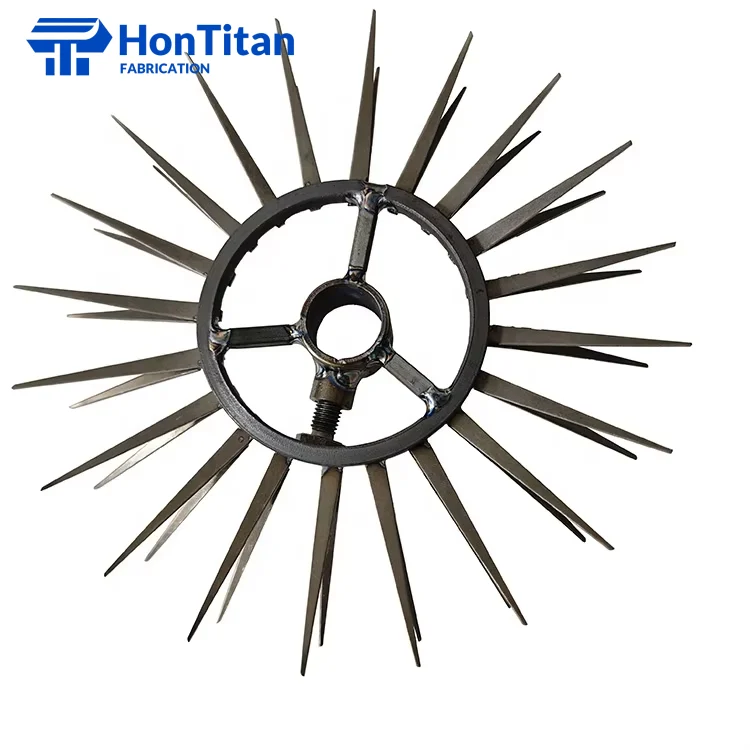

Strategien für die Bearbeitung: Prozess-Optimierung

Die erfolgreiche Bearbeitung dieser Materialien erfordert eine grundlegende Änderung der Bearbeitungsphilosophie. Die Strategien, die bei dem einen funktionieren, führen bei dem anderen wahrscheinlich zu einem katastrophalen Versagen.

A. Strategie für Titan: Der “Scheren und Kühlen”-Ansatz

Das Hauptziel besteht darin, die Wärmeentwicklung zu steuern und Kaltverfestigung zu verhindern.

- Steigfräsen ist obligatorisch: Verwenden Sie immer das Steigfräsen (Abwärtsfräsen). Dadurch wird sichergestellt, dass das Werkzeug bei maximaler Spandicke sauber in das Material eindringt. Beim konventionellen Fräsen reibt das Werkzeug vor dem Eintauchen an der gehärteten Oberfläche und erzeugt dabei übermäßige Hitze.

- Hochdruck-Kühlmittel (HPC): Herkömmliche Flutkühlmittel sind oft nicht ausreichend. Hochdruck-Kühlmittelsysteme (typischerweise 1000 PSI / 70 bar+), die über die Spindel zugeführt werden, werden empfohlen, um die Späne wegzusprengen und die Flüssigkeit direkt in die Schneidzone zu drücken.

- “Politik des ”Nicht Verweilens": Titanlegierungen sind berüchtigt für Kaltverfestigung. Behalten Sie eine konstante, aggressive Vorschubgeschwindigkeit bei. Lassen Sie das Werkzeug niemals verweilen oder reiben. Wenn Sie eine Pause machen müssen, ziehen Sie das Werkzeug sofort zurück.

- Positive Werkzeuggeometrie: Verwenden Sie Wendeschneidplatten mit hohen positiven Spanwinkeln, um das Metall mit minimaler Schnittkraft zu “scheren”. Beschichtete Hartmetalle, insbesondere Aluminium-Titannitrid (AlTiN), werden bevorzugt.

B. Strategie für Wolfram: Der “starre und schleifende” Ansatz

Ziel ist es, Frakturen zu verhindern und den Abrieb zu kontrollieren.

- Absolute Starrheit: Vibrationen sind die Hauptursache für Ausfälle. Verwenden Sie kurze, robuste Werkzeughalter und stellen Sie sicher, dass das Werkstück vollständig abgestützt ist. Vermeiden Sie nach Möglichkeit dünnwandige Merkmale.

- Auswahl des Werkzeugs (PCD): Standard-Hartmetallwerkzeuge nutzen sich schnell ab.

- Polykristalliner Diamant (PCD): Für Schlichtschnitte und enge Toleranzen sind PKD-Werkzeuge der Industriestandard, um dem Verschleiß zu widerstehen.

- Hartmetall der Güteklasse C: Verwenden Sie zum Schruppen die Hartmetallsorten C-2 oder C-3. Anders als Titan profitiert Wolfram oft von negative oder neutrale Spanwinkel zum Schutz der Schneidkante.

- Temperaturmanagement: Wolfram ist zwar hitzebeständig, aber thermische Schocks können Risse in der Oberfläche verursachen. Zur Staubkontrolle sollte ein Kühlmittel verwendet werden. Luftstrahl wird manchmal bevorzugt, wenn thermischer Schock ein Problem ist.

- Die berührungslose Alternative (EDM): Angesichts der Schwierigkeiten bei der mechanischen Entfernung, Elektrische Funkenerosion (EDM)-beide, Draht und Sinker- ist oft die effizienteste Methode für komplexe Wolframgeometrien, da sie mechanische Spannungen vollständig eliminiert.

Die Wirtschaftlichkeit von Präzision: Aufschlüsselung der Kostentreiber

Bei der Angebotsabgabe oder Planung für diese Materialien werden die endgültigen Kosten von verschiedenen Faktoren bestimmt. Zu verstehen, wohin das Geld fließt, hilft bei der genauen Budgetierung.

1. Titankostentreiber: Zeit- und Materialverschwendung

- Zykluszeit: Aufgrund der Forderung nach niedrigen Oberflächengeschwindigkeiten (SFM) zur Vermeidung von Wärmestau ist die Bearbeitung von Titan von Natur aus ein langsamer Prozess. Ein Teil, das bei Aluminium 10 Minuten braucht, kann bei Titan 60 Minuten in Anspruch nehmen.

- Buy-to-Fly-Verhältnis: In der Luft- und Raumfahrtindustrie werden Teile oft als große Knüppel mit erheblichem Materialabtrag hergestellt. Die Späne sind zwar wiederverwertbar, aber die Bearbeitungszeit für ihre Entfernung ist erheblich.

2. Wolfram-Kostentreiber: Werkzeugbau und Risiko

- Verbrauchsmaterial: Wolfram verbraucht Schneidwerkzeuge schnell. Die Kosten für häufige Wendeplattenwechsel und hochwertige PKD-Werkzeuge treiben die Betriebskosten in die Höhe.

- Verwerfen Sie das Risiko (der “Angstfaktor”): Das Rohmaterial Wolfram ist teuer. Da das Material spröde ist, besteht ein hohes Risiko, dass das Teil bei der Endbearbeitung zerbricht. Die Betriebe kalkulieren oft eine Risikoprämie ein, um möglichen Ausschuss abzudecken.

FAQ: Häufig gestellte technische Fragen

F: Ist Wolfram schwieriger zu bearbeiten als Titan?

A: Ja, allgemein gesprochen. Wolfram ist wesentlich härter und abrasiv, was zu einem schnellen Werkzeugverschleiß führt. Titan wird jedoch aufgrund seiner Reaktivität und seiner Neigung, den Fräser zu verkleben, oft als “schwieriger” angesehen. Wolfram erfordert Geduld und harte Werkzeuge; Titan erfordert Wärmemanagement und scharfe Werkzeuge.

F: Kann man in Tungsten Gewinde schneiden?

A: Das Gewindeschneiden von Löchern in Wolfram ist äußerst riskant und führt häufig zu gebrochenen Gewindebohrern. Für Merkmale mit Gewinde, Gewindefräsen ist sehr empfehlenswert, da es geringere Schnittkräfte erzeugt. Alternativ dazu ist das Erodieren zur Herstellung von Gewinden eine sicherere Option.

F: Warum gelten Titanspäne als gefährlich?

A: Titanspäne, insbesondere feine Späne, sind leicht entzündlich (Brandgefahr Klasse D). Die hohe Hitze, die bei der Bearbeitung entsteht, kann die Späne entzünden. Die Betriebe müssen über spezielle Brandbekämpfungssysteme und ordnungsgemäße Arbeitsschutzprotokolle verfügen.

Schlussfolgerung: Die Wahl des richtigen Ansatzes

Beim Kampf zwischen Titan und Wolfram geht es nicht darum, welches Material “besser” ist, sondern vielmehr darum, welche physikalischen Gesetze beachtet werden müssen.

- Titan erfordert eine Strategie der “Scharf und kühl”.” Sie erfordert scharfe, formschlüssige Werkzeuge, Hochdruckkühlmittel und aggressive Vorschubgeschwindigkeiten.

- Wolfram erfordert eine Strategie der “Starrheit und Geduld”.” Es erfordert starre Aufbauten, abriebfeste Substrate und ein Verfahren, das das Metall eher wie Keramik als wie Stahl behandelt.

Für Ingenieure und Zerspaner liegt der Erfolg darin, diese einzigartigen Materialeigenschaften zu erkennen. Durch die Anpassung von Kühlmittel, Werkzeugen und Werkzeugwegen an die spezifischen Eigenschaften des Werkstücks können selbst diese “unmöglichen” Metalle mit Präzision und Vorhersagbarkeit bearbeitet werden.