Produktübersicht

Diese Titan Eloxieren Scheibe Rack ist eine professionelle Halterung, die speziell für die Aufnahme von 9-Zoll-Aluminiumscheiben, -platten und -sägeblättern während der Eloxierverfahren Typ II (Schwefelsäure) und Typ III (Hartbeschichtung) entwickelt wurde.

Im Gegensatz zu herkömmlichen Aluminiumgestellen, die sich schnell zersetzen und nach jedem Zyklus chemisch entlackt werden müssen, bildet unsere Titanhalterung eine dünne, leitfähige Oxidschicht. Dies ermöglicht eine kontinuierliche Wiederverwendung ohne den Schritt des Abbeizens, was die Arbeitskosten und den Chemikalienverbrauch erheblich senkt und die Lebensdauer der Gestelle um bis zu 50x.

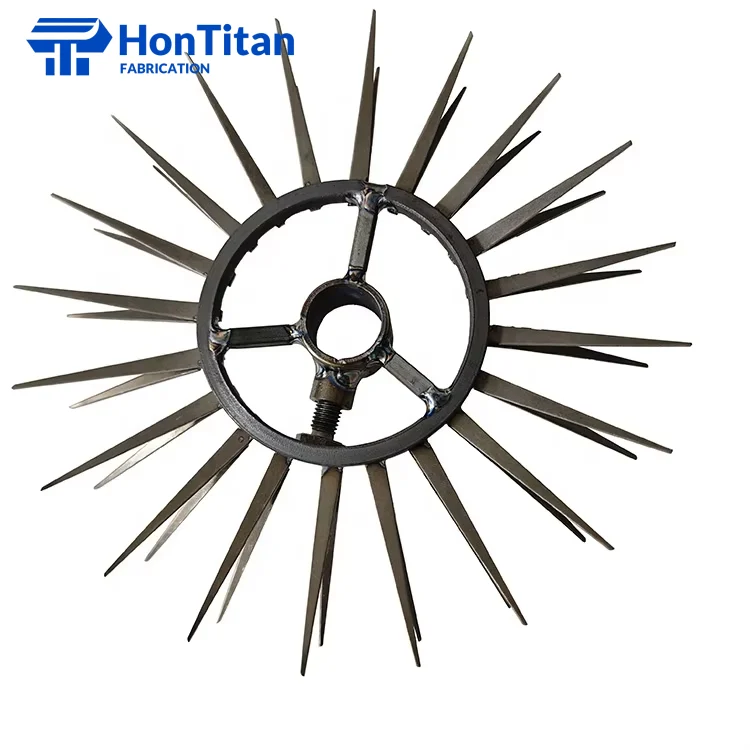

Gefertigt aus ASTM B265 Grade 2 Kommerzielles Reintitan, Die Zahnstange ist mit einem “Split Finger”-Design ausgestattet. Das Material wird einem speziellen Spannungsabbauverfahren unterzogen, um das “Federgedächtnis” zu erhalten und eine gleichbleibende Klemmkraft über Tausende von Ladezyklen hinweg zu gewährleisten.

Die wichtigsten Vorteile:

- Kein Abisolieren erforderlich: Eliminiert die Notwendigkeit von Salpetersäure- und Natronlauge-Abbeizschritten; reduziert die Prozesszeit um 15-20% pro Zyklus.

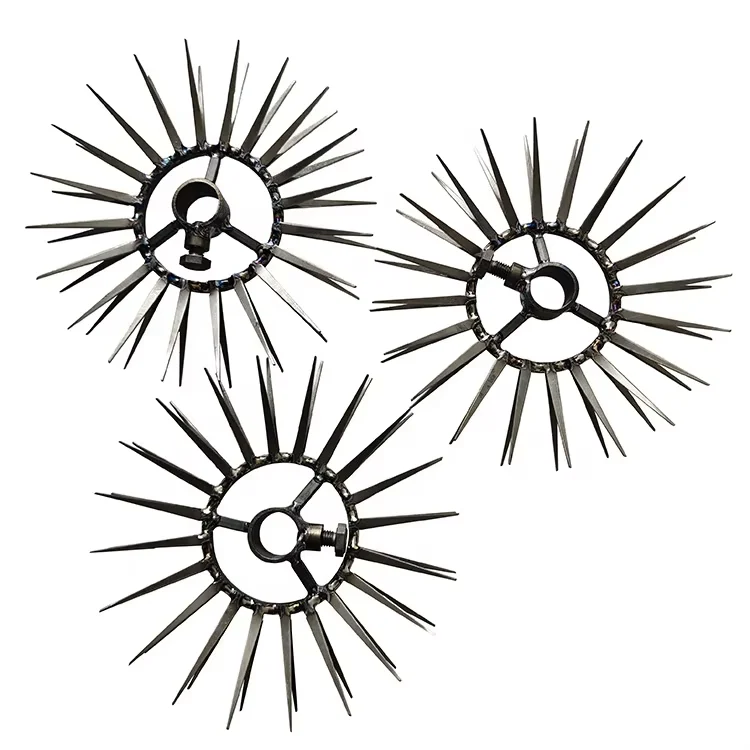

- 30 geteilte Finger (Dual-Point-Kontakt): Jede Station ist mit einer geteilten Spitze ausgestattet, die einen redundanten elektrischen Kontakt ermöglicht. Dies sorgt für einen stabilen Stromfluss auch bei heftigen Tankbewegungen und minimiert Kontaktspuren.

- Überlegene Langlebigkeit: WIG-geschweißte Konstruktion mit 99,99% Argon-Abschirmung verhindert die Oxidation der Schweißnähte und bietet eine Lebensdauer von 3-5 Jahren in Standard-Schwefelsäurebädern.

- Hochverdichtetes Laden: 15 Stationen sind vertikal optimiert, um “Schattenbildung” (ungleichmäßige Schichtdicke) bei 9-Zoll-Werkstücken zu vermeiden.

- Direktanpassung ab Werk: Als direkter Hersteller können wir die vertikale Rückenlänge ohne zusätzliche Konstruktionskosten an Ihre spezifische Tanktiefe anpassen.

Wichtige technische Spezifikationen

| Spezifikation Artikel |

Standardwert |

Anwendungshinweis |

| Material Klasse |

ASTM B265 Klasse 2(UNS R50400) |

Ausgewogenheit von Duktilität (für die Umformung) und Festigkeit. |

| Rack-Typ |

Vertikale Keilnut mit geteilten Fingern |

Konzipiert für Scheiben/Teller/Sägeblätter. |

| Kompatible Disc-Größe |

Max. Ø 9 Zoll (230 mm) |

Spannung einstellbar für Dicke 0,5 mm - 3,0 mm. |

| Anzahl der Stationen |

15 Bahnhöfe(30 Finger insgesamt) |

High-Density-Konfiguration. |

| Aktuelle Kapazität |

~15 Ampere insgesamt (0,5 A pro Fingerspitze) |

Geeignet für Standard-Eloxalstromdichten. |

| Finger Design |

Gestempelter “gespaltener” Finger |

Zweipunktkontakt für Zuverlässigkeit. |

| Fingerdicke |

1,0 mm - 1,5 mm (anpassbar) |

Optimiert für Federspannungsspeicher. |

| Schweissverfahren |

WIG (Gas-Wolfram-Lichtbogenschweißen) |

100% Argon abgeschirmt (keine Porosität/Oxidation). |

| Maßtoleranz |

±1,0 mm (Spitzenabstand) |

Gewährleistet eine konsistente Ausrichtung der Ladung. |

| Material des Hakens |

Kupfer (T2) oder Titan (Gr2) |

Kupfer wird für eine bessere Leitfähigkeit auf der Stromschiene empfohlen. |

| Nutzungsdauer |

3 - 5 Jahre (typisch) |

vs. Aluminiumregale (4 - 8 Wochen). |

Konstruktionsmerkmale & Technik

Split-Finger-Technologie (Zwei-Punkt-Kontakt)

Ein zuverlässiger elektrischer Kontakt ist entscheidend für eine gleichmäßige Eloxierung. Unser “Split Finger”-Design schafft zwei verschiedene Kontaktpunkte an der Werkstückkante. Diese Redundanz stellt sicher, dass die zweite Spitze den Stromfluss aufrechterhält, wenn eine Spitze aufgrund von Luftblasen oder Tankbewegungen den Kontakt verliert, wodurch “Verbrennungsspuren” effektiv verhindert und die Ausschussrate von Teilen reduziert werden.

TIG-geschweißte Präzisionskonstruktion

Wir verwenden das manuelle TIG-Schweißen (Wolfram-Inertgas) mit 99.99% reine Argonabschirmung. Dadurch entsteht eine durchgehende Schweißnaht, die silbern oder strohfarben ist (was auf null Oxidation hinweist). Im Gegensatz zu punktgeschweißten oder schlecht abgeschirmten Vorrichtungen sind unsere Schweißnähte frei von Porosität und verhindern das Eindringen von Elektrolyten, die eine Kreuzkontamination zwischen den Tanks verursachen könnten.

Optimierte vertikale Abstände

Der Abstand zwischen den 15 Stationen ist so konzipiert, dass der Durchsatz maximiert und gleichzeitig Abschattungseffekte vermieden werden. Ein ausreichender Abstand ermöglicht es dem Elektrolyt, frei um jede 9-Zoll-Scheibe zu zirkulieren, wodurch eine gleichmäßige Oxidschichtdicke über die gesamte Charge hinweg gewährleistet wird.

Der Titan-Vorteil: ROI-Analyse

Die Anfangsinvestition für ein Titangestell ist zwar höher als die für ein Aluminiumgestell, aber die Gesamtbetriebskosten (TCO) deutlich niedriger ist.

| Kostenfaktor |

Traditionelles Aluminiumgestell |

Titan-Scheibenständer |

Nutzen Sie |

| Nutzungsdauer |

4 - 8 Wochen |

3 - 5 Jahre |

Keine häufigen Ersatzkosten. |

| Stripping-Prozess |

Nach jedem Lauf erforderlich |

Nicht erforderlich |

Spart Arbeits- und Prozesszeit. |

| Chemische Kosten |

Hoch (Salpetersäure / Ätzmittel) |

Null |

Reduziert den Kauf und die Entsorgung von Chemikalien. |

| Durchsatz |

Niedriger (Ausfallzeit für Abisolierung) |

Höher |

Die Gestelle kehren sofort in die Eloxalwanne zurück. |

| Abfallerzeugung |

Hoch (Schlamm aus gelöstem Aluminium) |

Minimal |

Umweltfreundlich und niedrigere Abfallbehandlungsgebühren. |

Schlussfolgerung: Die meisten Eloxalanlagen sehen einen Return on Investment (ROI) für Titangestelle innerhalb von 3 bis 6 Monate allein durch die Einsparung von Arbeit und Chemikalien.

Kompatibilität und Sicherheitshinweise

KRITISCHER ANWENDUNGSHINWEIS: Fluoridunverträglichkeit

Titan bietet eine ausgezeichnete Korrosionsbeständigkeit in vielen Säuren, hat jedoch bestimmte Einschränkungen. Bitte überprüfen Sie vor der Verwendung Ihre Badchemie.

- Kompatibel mit:

- Schwefelsäure (Typ II Eloxieren)

- Schwefelsäure-Oxalsäure-Gemisch (Typ III Hartbeschichtung)

- Chromsäure-Eloxieren

- Elektropolieren Elektrolyte

- ❌ NICHT kompatibel mit:

- Fluoridhaltige Lösungen (z. B. Fluorwasserstoffsäure, Ammoniumbifluorid). Fluoridionen greifen die schützende Oxidschicht an und lösen das Titangestell schnell auf.

- Hochkonzentrierte Salzsäure (ohne Inhibitoren).

Qualitätssicherung & Rückverfolgbarkeit

Wir wissen, dass Konsistenz der Schlüssel zur Qualität Ihrer Eloxierung ist. Unser Fertigungsprozess folgt strengen Protokollen, um sicherzustellen, dass jedes Gestell zuverlässig funktioniert.

- Rückverfolgbarkeit von Materialien (MTC): Jede Sendung wird von einer Werksprüfzeugnis (EN 10204 3.1), die bis zum Rohmaterialbarren zurückverfolgt werden können. Wir überprüfen die chemische Zusammensetzung (Fe-, O- und H-Gehalt), um die Einhaltung der Güteklasse 2 zu gewährleisten.

- Schweißnaht-Inspektion: 100% Sichtprüfung von WIG-Schweißnähten. Wir stellen sicher, dass die Schweißnähte silbern oder strohfarben sind und lehnen jede blaue oder graue Verfärbung ab, die auf Oxidation oder Sprödigkeit hinweist.

- Maßkontrolle: Wir führen “Go/No-Go”-Prüfungen an den geteilten Fingern durch, um den Abstand der Spitzen (Toleranz ±1,0 mm) und die Federspannung vor der Verpackung zu überprüfen.

- Exportgerechte Verpackung: Um Schäden an den empfindlichen Fingern während des Transports zu vermeiden, werden alle Racks in verstärkten Holzkisten mit speziellen Schaumstoffeinlagen verpackt, damit sie gerade und gebrauchsfertig ankommen.

Häufig gestellte Fragen (FAQ)

F: Muss ich dieses Titangestell wirklich nie abnehmen?

A: Richtig. Bei der Standard-Schwefelsäure-Eloxierung ist die dünne Titanoxidschicht, die sich auf dem Gestell bildet, leitfähig genug, dass die beim Eloxieren verwendeten Hochspannungen an den Kontaktstellen durchbrechen können (Effekt der “Durchbruchspannung”). Sie können den Abbeiztank ganz weglassen, was Arbeit spart und die Lebensdauer des Gestells verlängert.

F: Wie reinige ich das Gestell, wenn die Kontaktpunkte irgendwann passiviert sind?

A: Mit der Zeit (in der Regel nach Hunderten von Zyklen) kann sich auf den Kontaktspitzen eine dickere, nicht leitende Schicht bilden. Sie können die Leitfähigkeit leicht wiederherstellen, indem Sie die Spitzen einige Sekunden lang in eine milde Salpetersäure-Fluorwasserstoffsäure-Beize legen oder die Spitzen mit einem Schleifpad (z. B. Scotch-Brite) mechanisch polieren.

F: Können Sie die Länge der Wirbelsäule für mein tieferes Becken anpassen?

A: Ja. Als direkter Hersteller können wir die zentrale Titanverzahnung auf jede beliebige Länge (z. B. 36″, 48″) zuschneiden, um sie an Ihre Tanktiefe und Sammelschienenhöhe anzupassen. Geben Sie einfach Ihre gewünschte Länge an, wenn Sie ein Angebot anfordern.

F: Was ist die maximale Gewichtskapazität pro Station?

A: Die Standard-Spaltfinger sind für 9-Zoll-Aluminiumscheiben/-platten ausgelegt. Wir empfehlen eine maximale Belastung von ca. 0,5 kg (1,1 lbs) pro Station. Für schwerere Werkstücke können wir die Fingerstärke von 1,5 mm auf 2,0 mm erhöhen.

Kontakt & Anpassung

Sind Sie bereit, die Effizienz Ihrer Eloxieranlage zu verbessern? Wir bieten sowohl 9″-Standardgestelle als auch vollständig kundenspezifische Lösungen an.

3-stufiger Anpassungsprozess:

- Anforderungen senden: Nennen Sie uns Ihre Tankabmessungen (Tiefe x Breite) und die Größe der Sammelschiene.

- Entwurf bestätigen: Wir erstellen eine einfache Skizze oder bestätigen die Anpassung der Wirbelsäulenlänge.

- Schnelle Fabrikation: Die Standardvorlaufzeit für kundenspezifische Chargen beträgt 7-10 Tage.