Einführung: Technische Eigenschaften und Herausforderungen bei der Herstellung

Titan ist in der Technik wegen seiner hervorragenden Materialeigenschaften weithin anerkannt. Es besitzt die Festigkeit von Stahl, ist aber etwa 45% leichter. Außerdem bietet es eine außergewöhnliche Korrosionsbeständigkeit und Biokompatibilität.

Titan stellt jedoch bei der herkömmlichen Herstellung erhebliche Herausforderungen dar. Aufgrund seiner Härte und geringen Wärmeleitfähigkeit ist es schwer zu bearbeiten.

Die herkömmliche CNC-Bearbeitung von Titan kann langsam sein und einen schnellen Werkzeugverschleiß verursachen. Außerdem führt die subtraktive Fertigung zu Materialverschwendung. In der Luft- und Raumfahrtindustrie bedeutet ein hohes “Buy-to-Fly”-Verhältnis (das Verhältnis zwischen dem Gewicht des Rohmaterials und dem Gewicht des fertigen Teils), dass ein erheblicher Teil des Rohmaterials entfernt wird und zu Ausschuss wird.

3D-Druck von Titan, speziell Additive Fertigung von Metallen, bietet eine alternative Lösung.

Diese Technologie hat sich vom Prototyping zu einer praktikablen industriellen Produktionsmethode entwickelt. Dieser Leitfaden bietet einen technischen Überblick über DMLS/SLM (Direct Metal Laser Sintering/Selective Laser Melting), die Kostenstruktur und die Anwendungen in der Luft- und Raumfahrt sowie in der Medizintechnik.

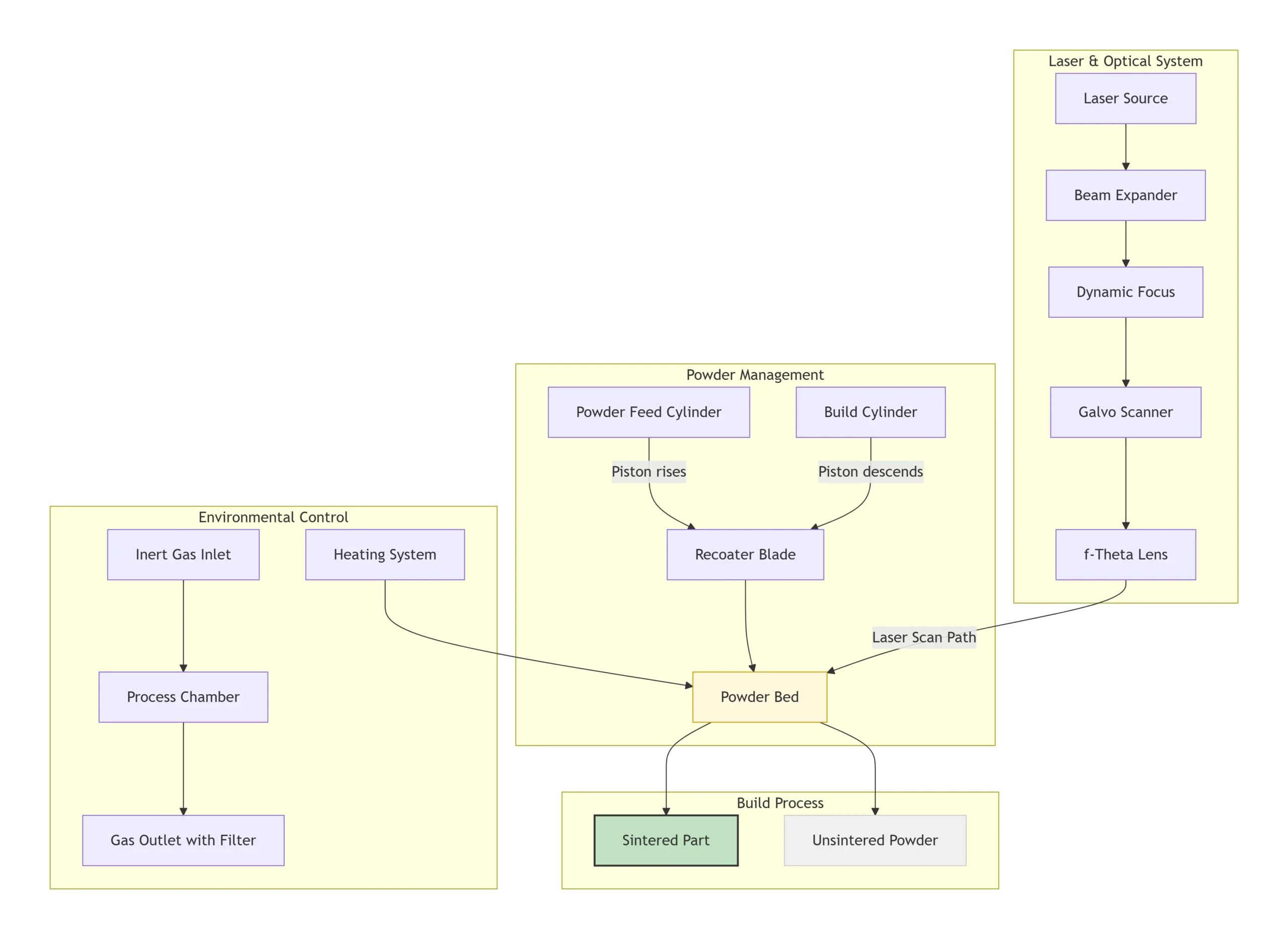

Der Herstellungsprozess (DMLS/SLM)

Der Industriestandard für den Titandruck ist Direktes Metall-Laser-Sintern (DMLS) oder Selektives Laserschmelzen (SLM). Im Gegensatz zur traditionellen “subtraktiven” Fertigung, bei der Material aus einem Block entfernt wird, handelt es sich um ein “additives” Verfahren, bei dem die Teile Schicht für Schicht mit Hilfe von Hochleistungslasern und Metallpulver aufgebaut werden.

1. Rohmaterial: Titan-Pulver

Bei diesem Verfahren werden spezielle Titanlegierungen verwendet, in der Regel Ti-6Al-4V (Güteklasse 5) oder Sorte 23 (Ti-6Al-4V ELI) für medizinische Anwendungen. Das Material besteht aus gaszerstäubtem, kugelförmigem Pulver mit einer Partikelgröße, die typischerweise zwischen 15 und 45 Mikrometer. Diese Partikelkonsistenz ist für die Erzielung einer hohen Dichte (99,5%+) und Oberflächenauflösung unerlässlich.

2. Prozessumgebung: Argon-Atmosphäre

Sicherheit und Qualitätskontrolle: Titanpulver ist reaktiv. Um die Sicherheit und die Qualität der Teile zu gewährleisten, findet der Druckprozess in einer versiegelten Kammer statt, die mit Argongas.

Der Sauerstoffgehalt wird streng eingehalten unter 0,1% (1000 ppm) (bei kritischen Teilen oft unter 500 ppm). Diese inerte Atmosphäre dient zwei Zwecken:

- Sicherheit: Es verhindert, dass sich das reaktive Titanpulver entzündet.

- Qualität: Es schützt die Materialeigenschaften des Endprodukts, indem es die Oxidation während des Schmelzvorgangs verhindert.

3. Der Druckzyklus

Sobald die Umgebung vorbereitet ist, arbeitet die Maschine in einem kontinuierlichen Zyklus:

- Wiederbeschichtung: Mit einer Klinge wird eine dünne Schicht Titanpulver (in der Regel 30-60 Mikrometer) auf die Bauplatte aufgetragen.

- Schmelzen: Hochleistungs-Faserlaser tasten den Querschnitt des Designs ab und erhitzen das Pulver auf über 1,600°C und zu massivem Metall verschmelzen.

- Absenken: Die Bauplattform senkt sich um die Dicke einer Schicht.

- Wiederholen Sie das: Dieser Vorgang wiederholt sich, bis das Teil im Pulverbett vollständig geformt ist.

Datenblatt Mechanische Eigenschaften

Eines der häufigsten Missverständnisse ist, dass gedrucktes Titan schwächer ist als geschmiedetes Titan. Die Daten beweisen das Gegenteil. Bei ordnungsgemäßer Verarbeitung (insbesondere nach der Wärmebehandlung/HIP) ist DMLS Titan erfüllt oder übertrifft die Normen für Knetwerkstoffe.

Mechanische Eigenschaften im Vergleich (Ti-6Al-4V)

| Eigentum | Einheit | DMLS (wie gedruckt) | DMLS (HIP + wärmebehandelt) | Geschmiedeter Standard (ASTM F1472) |

|---|---|---|---|---|

| Zugfestigkeit (UTS) | MPa | 1150 ± 50 | 1050 ± 50 | Min. 930 |

| Streckgrenze (0.2%) | MPa | 1050 ± 50 | 920 ± 50 | Min. 860 |

| Dehnung beim Bruch | % | 8 – 10% | 12 – 15% | min. 10% |

| Härte | HRC | 32 – 35 | 30 – 33 | 30 – 34 |

| Dichte | g/cm³ | >99,5% | >99,9% | 100% |

Referenz der Datenquelle: EOS Materialdatenblätter & ASTM F2924/F3001 Normen.

Wichtige technische Einblicke:

- Wie gedruckt: Äußerst fest, aber aufgrund der schnellen Abkühlung weniger dehnbar (martensitisches Gefüge).

- HIP (Heiß-Isostatisches Pressen): Unverzichtbar für kritische Anwendungen. Verringert die Streckgrenze geringfügig, aber stellt sie deutlich wieder her Duktilität (Dehnung) und Ermüdungsbeständigkeit, so dass es mit geschmiedetem Material vergleichbar ist.

Vorteile: Flexibilität in der Gestaltung

Der 3D-Druck bietet deutliche geometrische Vorteile gegenüber der herkömmlichen CNC-Bearbeitung. Er beseitigt viele Einschränkungen im Zusammenhang mit dem Werkzeugzugang und ermöglicht so komplexe Geometrien.

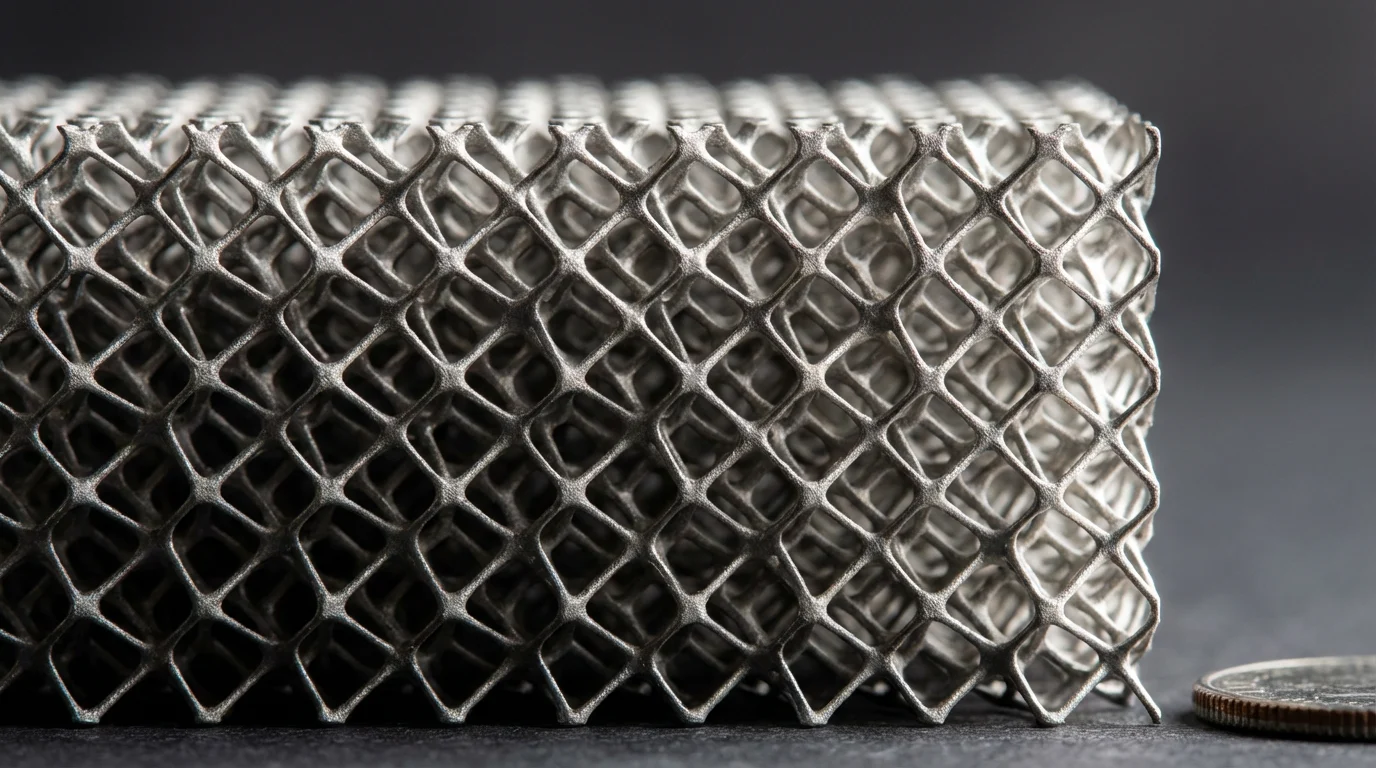

1. Gitterstrukturen (Lightweighting)

Der 3D-Druck von Titan ermöglicht die Herstellung von internen gitterartige Strukturen. Dabei handelt es sich um komplexe, poröse Strukturen, die das Innere eines Teils ausfüllen. Das Ergebnis ist ein Bauteil, das seine strukturelle Integrität beibehält und gleichzeitig deutlich leichter ist als ein massiv bearbeitetes Teil. Diese Art von Struktur ist eine der wichtigsten Anwendungen für Halterungen in der Luft- und Raumfahrt und für medizinische Implantate.

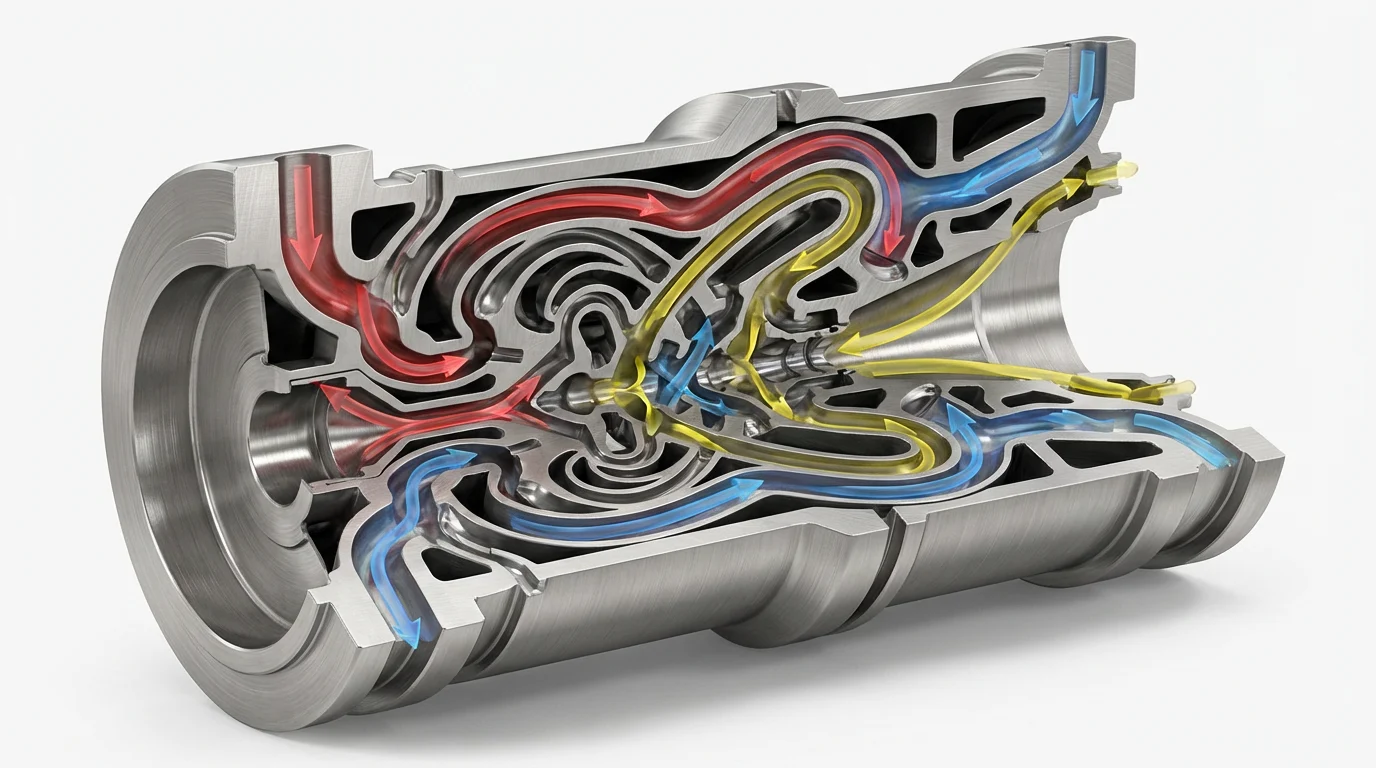

2. Komplexe innere Geometrien

Die Technologie ist besonders effektiv, wenn sie kombiniert wird mit generative Gestaltung und algorithmische Technik.

Bei den Einspritzköpfen von Raketentriebwerken beispielsweise können Algorithmen die internen Kühlkanäle mit variablen Durchmessern, um die Strömungsdynamik zu optimieren. Diese inneren Merkmale lassen sich mit herkömmlichen Schneidwerkzeugen oft nicht herstellen, da diese nicht in das Innere eines massiven Blocks vordringen können, um gekrümmte, variable Bahnen zu erzeugen.

Nachbearbeitungsanforderungen

Die Nachbearbeitung ist eine entscheidende Phase im Arbeitsablauf der additiven Fertigung. Ein gedrucktes Teil erfordert mehrere Schritte, bevor es einsatzbereit ist, was einen erheblichen Teil der Produktionskosten ausmachen kann.

1. Stressabbau

Während des Druckvorgangs entstehen durch schnelle Heiz- und Kühlzyklen innere Wärmespannungen. Bevor das Teil von der Bauplatte entfernt wird, wird es in der Regel in einem Vakuumofen einer Wärmebehandlung zum Spannungsabbau unterzogen, um Verformungen oder Risse zu vermeiden.

2. Entfernen von Bauteilen (Drahterodieren)

Die erste Schicht des Drucks wird direkt mit der Bauplatte verschmolzen. Industrielle Hersteller verwenden häufig Drahterodieren (Electrical Discharge Machining) um das Teil präzise aus der Platte zu schneiden. Diese Methode gewährleistet, dass die Unterseite flach bleibt und die Platte nicht beschädigt wird.

3. HIP (Heiß-Isostatisches Pressen)

Bei kritischen Anwendungen, wie z. B. Turbinenschaufeln oder medizinischen Implantaten, werden die Teile Heiß-Isostatisches Pressen (HIP). Das Teil wird hoher Hitze und gleichmäßig hohem Druck ausgesetzt. Dieses Verfahren beseitigt mikroskopisch kleine innere Hohlräume, erhöht die Dichte auf nahezu 100% und verbessert die Ermüdungsfestigkeit.

4. Oberflächenveredelung

Ungedruckte Titanteile haben eine raue Oberflächenstruktur (Ra 10-15 Mikrometer). Je nach den Anforderungen wird eine zusätzliche Nachbearbeitung durchgeführt:

- CNC-Bearbeitung: Wird für präzise Toleranzen an Passflächen oder Gewinden verwendet.

- Polieren: Zur Erzielung glatter Oberflächen für medizinische oder ästhetische Zwecke.

Industrielle Anwendungen

Der 3D-Druck von Titan hat sich in der Industrie etabliert die Hochleistungsmaterialien erfordern.

Medizinischer Sektor

Titan ist von Natur aus biokompatibel. Der 3D-Druck verbessert seinen Nutzen für medizinische Anwendungen:

- Osseointegration: Implantate können mit porösen Oberflächenstrukturen gedruckt werden, die Knochentrabekel imitieren, das Einwachsen des Knochens fördern und die Stabilität des Implantats verbessern.

- Patientenspezifische Anpassung: Implantate, wie z. B. Schädelplatten, können auf der Grundlage von CT-Daten des Patienten hergestellt werden, um eine exakte anatomische Passform zu gewährleisten.

Sektor Luft- und Raumfahrt

In der Luft- und Raumfahrtindustrie ist die Gewichtsreduzierung ein vorrangiges Ziel.

- Teil Konsolidierung: Mehrere Komponenten können neu entworfen und als eine einzige Einheit gedruckt werden, was die Montagezeit verkürzt und potenzielle Fehlerquellen wie Schweißnähte oder Befestigungselemente eliminiert.

- Gewichtsreduzierung: Optimierte Konstruktionen verringern das Gesamtgewicht der Flugzeugkomponenten und tragen so zur Treibstoffeffizienz bei.

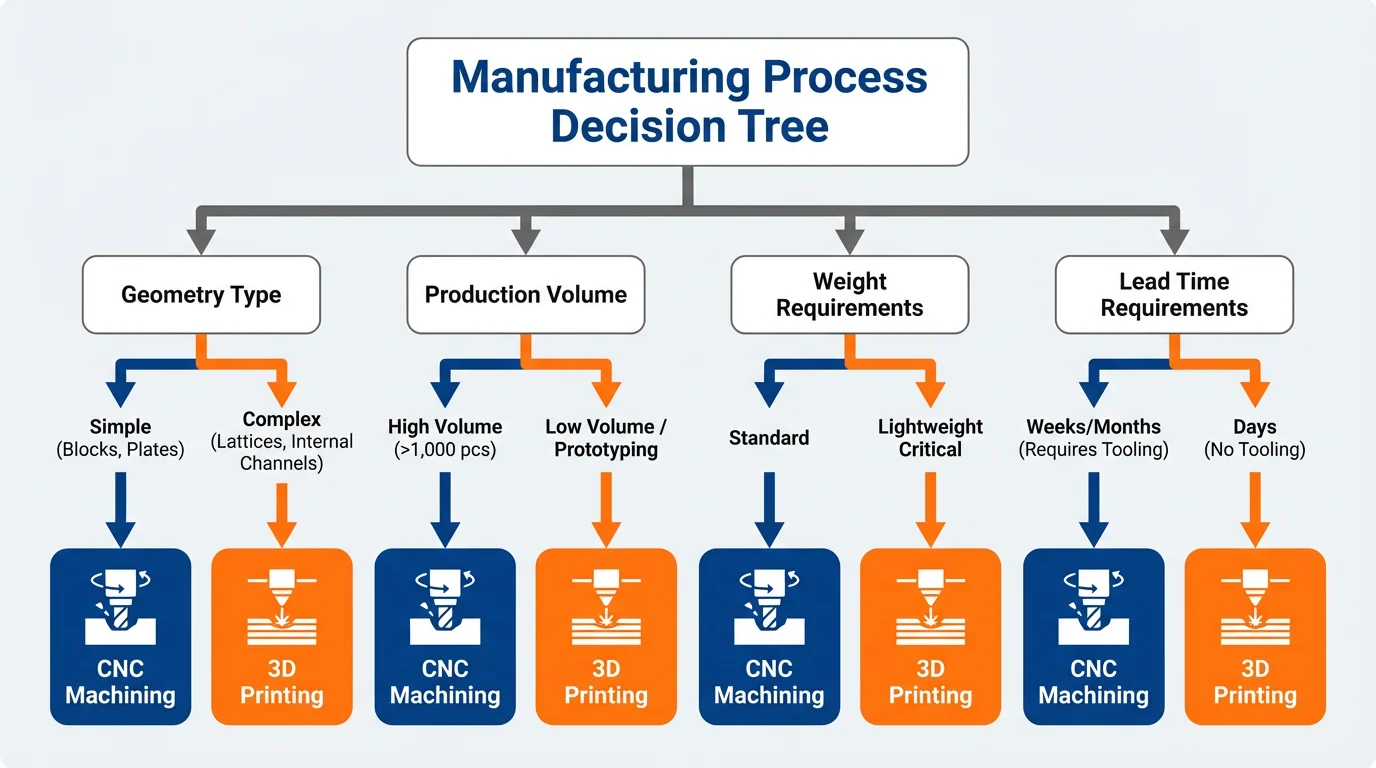

Wirtschaftliche Überlegungen - CNC vs. 3D-Druck

Die Entscheidung zwischen 3D-Druck und CNC-Bearbeitung hängt weitgehend von der Teilegeometrie und dem Produktionsvolumen ab.

Die Gerätekosten für den industriellen Titandruck sind hoch. Daher wird die wirtschaftliche Machbarkeit durch spezifische Anwendungsfälle bestimmt.

Kriterien für die Auswahl: Wann wird gedruckt und wann maschinell?

| Merkmal | CNC-Bearbeitung | 3D-Druck (DMLS) |

|---|---|---|

| Geometrie | Einfache Blöcke, Zylinder und flache Platten. | Organische Formen, innere Kanäle, Gitter. |

| Band | Großserienproduktion. | Geringe Stückzahlen, Prototypen oder komplexe Chargen. |

| Gewicht | Standard-Gewichtsanforderungen. | Gewichtsreduzierung ist eine Priorität. |

| Vorlaufzeit | Erfordert die Einrichtung von Werkzeugen. | Keine Werkzeuge erforderlich (schneller für den ersten Teil). |

Allgemeiner Leitfaden: Wenn ein Teil problemlos auf einer 3-Achsen-CNC-Fräse bearbeitet werden kann, ist die traditionelle Bearbeitung in der Regel kostengünstiger. Bei Teilen, die eine 5-Achsen-Bearbeitung, interne Merkmale oder eine erhebliche Gewichtsreduzierung erfordern, bietet der 3D-Druck jedoch oft ein besseres Preis-Leistungs-Verhältnis.

Häufig gestellte Fragen (FAQ)

F: Ist 3D-gedrucktes Titan genauso stark wie geschmiedetes Titan?

A: Ja, in den meisten industriellen Anwendungen. Bei korrektem Druck mit hoher Dichte (99,5%+) und ordnungsgemäßer Wärmebehandlung (insbesondere mit HIP) erfüllen oder übertreffen die mechanischen Eigenschaften von DMLS-Titan (Ti-6Al-4V) die ASTM-Normen für geschmiedetes Material.

F: Kann 3D-gedrucktes Titan rosten?

A: Nein. Titan ist aufgrund einer stabilen, schützenden Oxidschicht, die sich sofort auf seiner Oberfläche bildet, von Natur aus korrosionsbeständig. Diese Eigenschaft macht es ideal für raue Umgebungen, wie z. B. Anwendungen im Meer oder im menschlichen Körper.

F: Kann 3D-gedrucktes Titan auf Hochglanz poliert werden?

A: Ja. Obwohl die Teile mit einer mattgrauen, rauen Struktur (Ra 10-15µm) aus dem Drucker kommen, können sie maschinell bearbeitet, getrommelt oder von Hand poliert werden, um eine hochglänzende, spiegelähnliche Oberfläche zu erhalten, die der von Standardtitan entspricht.

F: Warum ist der 3D-Druck von Titan so teuer?

A: Die Kosten werden vor allem durch drei Faktoren bestimmt: den hohen Preis für sphärisches Titanpulver, die erheblichen Investitionen in industrielle Maschinen ($500k+) und die erforderliche intensive Nachbearbeitung (Spannungsabbau, EDM, HIP).

Zusammenfassung

3D-gedrucktes Titan ist zu einer Standardfertigungsmöglichkeit geworden. Er dient eher als Ergänzung zur herkömmlichen Bearbeitung als als ein vollständiger Ersatz.

Diese Technologie ermöglicht es den Ingenieuren, sich auf funktionale Designanforderungen zu konzentrieren und Geometrien zu produzieren, die zuvor nicht herstellbar waren.