Introduction : Propriétés techniques et défis de fabrication

Le titane est largement reconnu dans l'ingénierie pour ses propriétés matérielles supérieures. Il possède la résistance de l'acier tout en étant environ 45% plus léger. En outre, il offre une résistance à la corrosion et une biocompatibilité exceptionnelles.

Cependant, le titane présente des défis importants pour la fabrication traditionnelle. Il est difficile à usiner en raison de sa dureté et de sa faible conductivité thermique.

L'usinage CNC traditionnel du titane peut être lent et provoquer une usure rapide des outils. En outre, la fabrication soustractive entraîne des pertes de matériaux. Dans l'industrie aérospatiale, un rapport “buy-to-fly” élevé (le rapport entre le poids de la matière première et le poids de la pièce finie) signifie qu'une partie importante de la matière première est enlevée et devient un rebut.

Impression 3D de titane, en particulier la fabrication additive métallique, offre une solution alternative.

Cette technologie est passée du stade de prototype à celui de méthode de production industrielle viable. Ce guide fournit une vue d'ensemble technique de DMLS/SLM (Direct Metal Laser Sintering/Selective Laser Melting), la structure des coûts et les applications dans les secteurs aérospatial et médical.

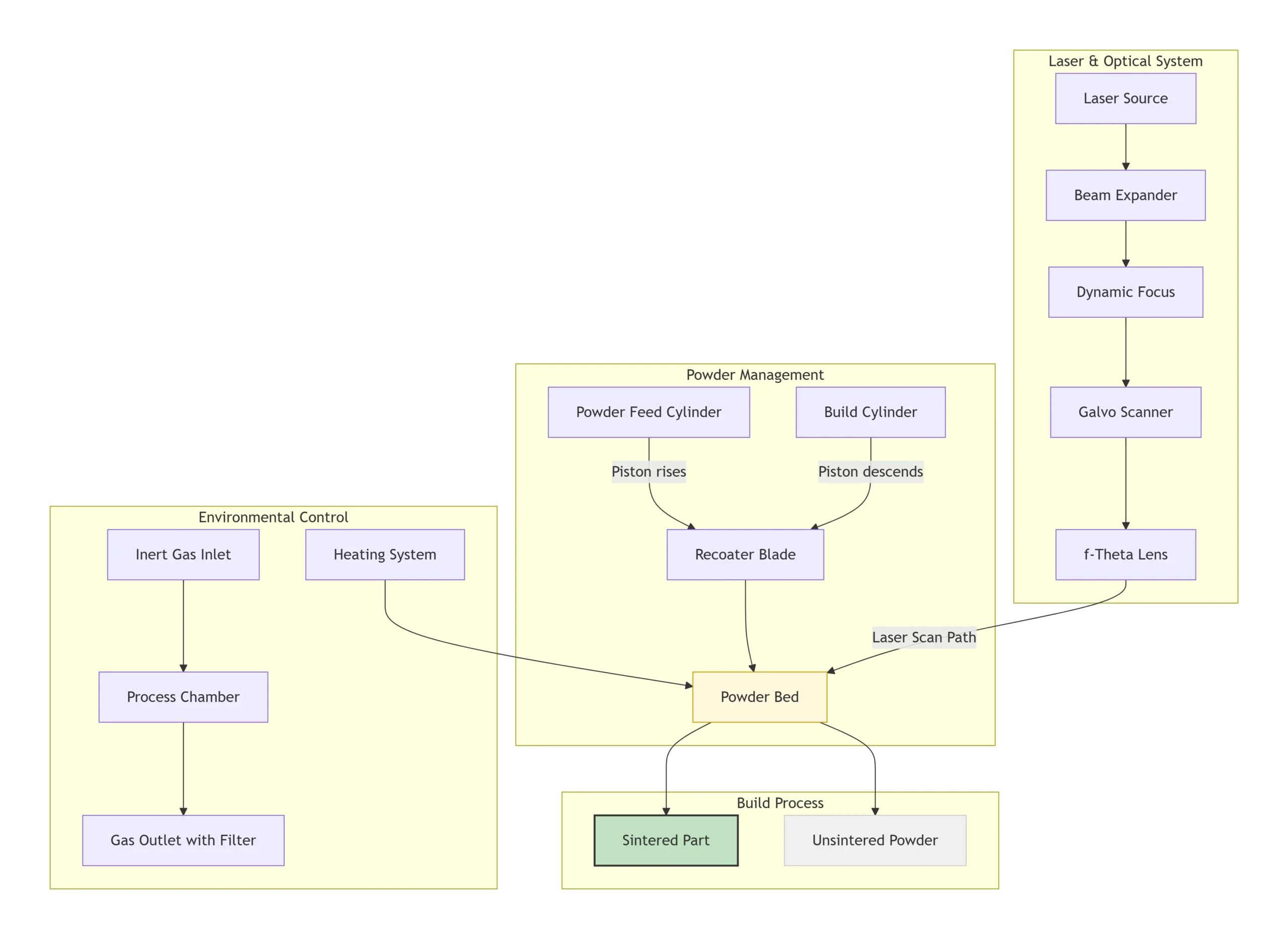

Le processus de fabrication (DMLS/SLM)

La norme industrielle pour l'impression du titane est Frittage direct de métaux par laser (DMLS) ou Fusion sélective par laser (SLM). Contrairement à la fabrication “soustractive” traditionnelle, qui consiste à retirer de la matière d'un bloc, il s'agit d'un processus “additif” qui construit des pièces couche par couche à l'aide de lasers puissants et de poudre métallique.

1. Matière première : Poudre de titane

Le procédé utilise des alliages de titane spécifiques, généralement des Ti-6Al-4V (grade 5) ou Grade 23 (Ti-6Al-4V ELI) pour des applications médicales. Le matériau se présente sous la forme d'une poudre sphérique atomisée par le gaz, dont la taille des particules est typiquement comprise entre 15 et 45 microns. Cette consistance des particules est essentielle pour obtenir une densité élevée (99,5%+) et une résolution de surface.

2. Environnement du processus : Atmosphère d'argon

Sécurité et contrôle de la qualité : La poudre de titane est réactive. Pour garantir la sécurité et la qualité des pièces, le processus d'impression se déroule à l'intérieur d'une chambre scellée remplie de gaz argon.

Le niveau d'oxygène est maintenu de manière stricte inférieur à 0,1% (1000 ppm) (souvent inférieure à 500 ppm pour les pièces critiques). Cette atmosphère inerte a deux objectifs :

- La sécurité : Il empêche la poudre de titane réactive de s'enflammer.

- Qualité : Il préserve les propriétés matérielles de la pièce finale en empêchant l'oxydation pendant le processus de fusion.

3. Le cycle d'impression

Une fois l'environnement préparé, la machine fonctionne en cycle continu :

- Recouvrement : Une lame étale une fine couche de poudre de titane (généralement de 30 à 60 microns) sur la plaque de construction.

- Fusion : Des lasers à fibre de haute puissance balayent la section transversale du dessin, chauffant la poudre jusqu'à ce qu'elle atteigne une température supérieure à 1,5 °C. 1,600°C et le fusionner en métal solide.

- Abaissement : La plate-forme de construction s'abaisse d'une épaisseur de couche.

- Répéter : Ce processus se répète jusqu'à ce que la pièce soit entièrement formée dans le lit de poudre.

Fiche technique des propriétés mécaniques

L'une des idées fausses les plus répandues est que le titane imprimé est plus faible que le titane forgé. Les données prouvent le contraire. Lorsqu'il est correctement traité (en particulier après le traitement thermique/HIP), le titane DMLS le titane satisfait ou dépasse les normes applicables aux matériaux corroyés.

Propriétés mécaniques comparatives (Ti-6Al-4V)

| Propriété | Unité | DMLS (tel qu'imprimé) | DMLS (HIP + traitement thermique) | Standard forgé (ASTM F1472) |

|---|---|---|---|---|

| Résistance à la traction (UTS) | MPa | 1150 ± 50 | 1050 ± 50 | Min. 930 |

| Limite d'élasticité (0.2%) | MPa | 1050 ± 50 | 920 ± 50 | Min. 860 |

| Allongement à la rupture | % | 8 – 10% | 12 – 15% | Min. 10% |

| Dureté | HRC | 32 – 35 | 30 – 33 | 30 – 34 |

| Densité | g/cm³ | >99,5% | >99,9% | 100% |

Référence de la source de données : Fiches techniques EOS et normes ASTM F2924/F3001.

Connaissances clés en matière d'ingénierie :

- Tel qu'imprimé : Extrêmement résistant mais moins ductile en raison des taux de refroidissement rapides (microstructure martensitique).

- HIP (Hot Isostatic Pressing) : Essentiel pour les applications critiques. Il réduit légèrement la limite d'élasticité mais rétablit de manière significative ductilité (allongement) et la durée de vie en fatigue, ce qui les rend comparables aux matériaux forgés.

Avantages : Flexibilité de conception

L'impression 3D offre des avantages géométriques distincts par rapport à l'usinage CNC traditionnel. Elle supprime de nombreuses contraintes liées à l'accès aux outils, ce qui permet d'obtenir des géométries complexes.

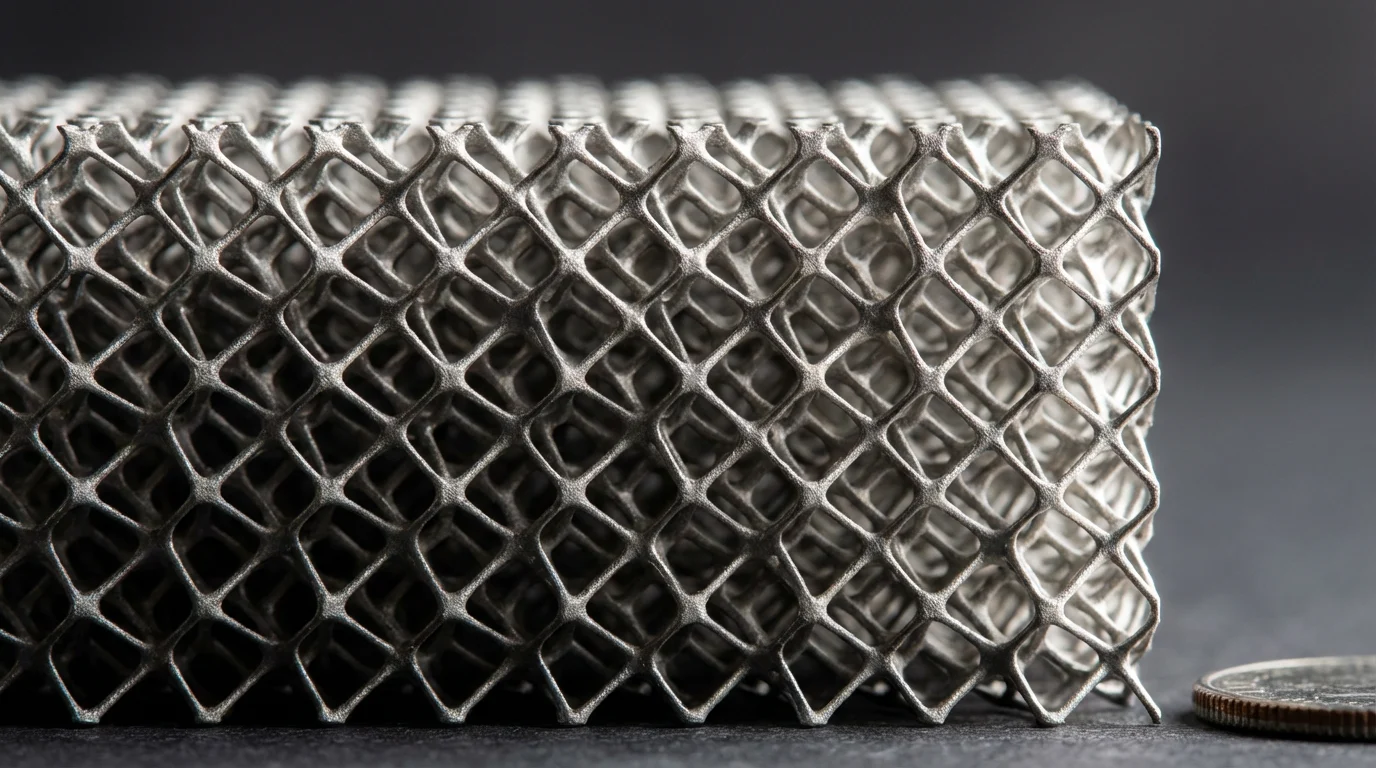

1. Structures en treillis (allègement)

L'impression 3D de titane permet la création de pièces internes. structures en treillis. Il s'agit de structures poreuses complexes qui remplissent l'intérieur d'une pièce. Le résultat est un composant qui conserve son intégrité structurelle tout en étant beaucoup plus léger qu'une pièce usinée solide. Ce type de structure est une application clé dans les supports aérospatiaux et les implants médicaux.

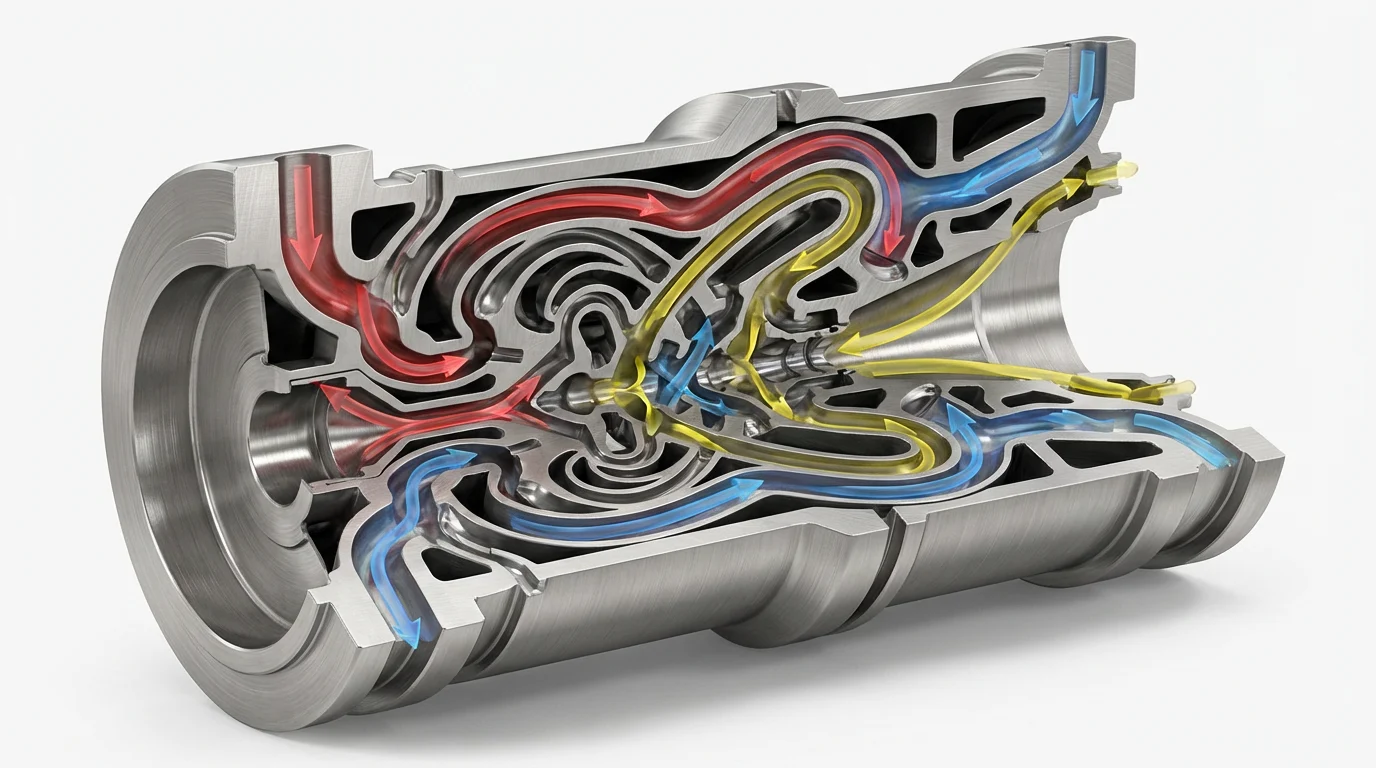

2. Géométries internes complexes

La technologie est particulièrement efficace lorsqu'elle est combinée avec conception générative et l'ingénierie algorithmique.

Par exemple, dans les têtes d'injecteurs des moteurs de fusée, les algorithmes peuvent concevoir des systèmes internes de contrôle de la qualité. canaux de refroidissement avec des diamètres variables pour optimiser la dynamique des fluides. Ces caractéristiques internes sont souvent impossibles à fabriquer avec des outils de coupe traditionnels, qui ne peuvent pas accéder à l'intérieur d'un bloc solide pour créer des trajectoires courbes et variables.

Exigences en matière de post-traitement

Le post-traitement est une étape critique dans le flux de travail de la fabrication additive. Une pièce imprimée nécessite plusieurs étapes avant d'être prête à l'emploi, ce qui peut représenter une part importante du coût de production.

1. Soulagement du stress

Au cours du processus d'impression, les cycles de chauffage et de refroidissement rapides génèrent des contraintes thermiques internes. Avant que la pièce ne soit retirée de la plaque de fabrication, elle subit généralement un traitement thermique de détente dans un four sous vide afin d'éviter les déformations ou les fissures.

2. Retrait de composants (électro-érosion à fil)

La première couche de l'impression est fusionnée directement sur la plaque de construction. Les fabricants industriels utilisent souvent le EDM à fil (usinage par décharge électrique) pour découper précisément la pièce à partir de la plaque. Cette méthode garantit la planéité de la surface inférieure et évite d'endommager la plaque.

3. HIP (pressage isostatique à chaud)

Pour les applications critiques, telles que les pales de turbines ou les implants médicaux, les pièces sont soumises à des contrôles de qualité. Pressage isostatique à chaud (HIP). La pièce est soumise à une forte chaleur et à une pression uniformément élevée. Ce processus permet d'éliminer les vides internes microscopiques, d'augmenter la densité à près de 100% et d'améliorer la résistance à la fatigue.

4. Finition de surface

Les pièces de titane imprimées ont une texture de surface rugueuse (Ra 10-15 microns). Selon les besoins, une finition supplémentaire est effectuée :

- Usinage CNC : Utilisé pour des tolérances précises sur les surfaces d'accouplement ou les filetages.

- Polissage : Utilisé pour obtenir des surfaces lisses à des fins médicales ou esthétiques.

Applications industrielles

L'impression 3D sur titane s'installe dans les industries nécessitant des matériaux de haute performance.

Secteur médical

Le titane est naturellement biocompatible. L'impression 3D renforce son utilité dans les applications médicales :

- Osséointégration : Les implants peuvent être imprimés avec des structures de surface poreuses qui imitent les trabécules osseuses, favorisant la croissance osseuse et améliorant la stabilité de l'implant.

- Personnalisation en fonction du patient : Les implants, tels que les plaques crâniennes, peuvent être fabriqués à partir des données de tomodensitométrie du patient pour une adaptation anatomique exacte.

Secteur aérospatial

Dans l'industrie aérospatiale, la réduction du poids est un objectif primordial.

- Consolidation partielle : Plusieurs composants peuvent être redessinés et imprimés en une seule unité, ce qui réduit le temps d'assemblage et élimine les points de défaillance potentiels tels que les soudures ou les fixations.

- Réduction du poids : Des conceptions optimisées réduisent le poids total des composants de l'avion, contribuant ainsi à l'efficacité énergétique.

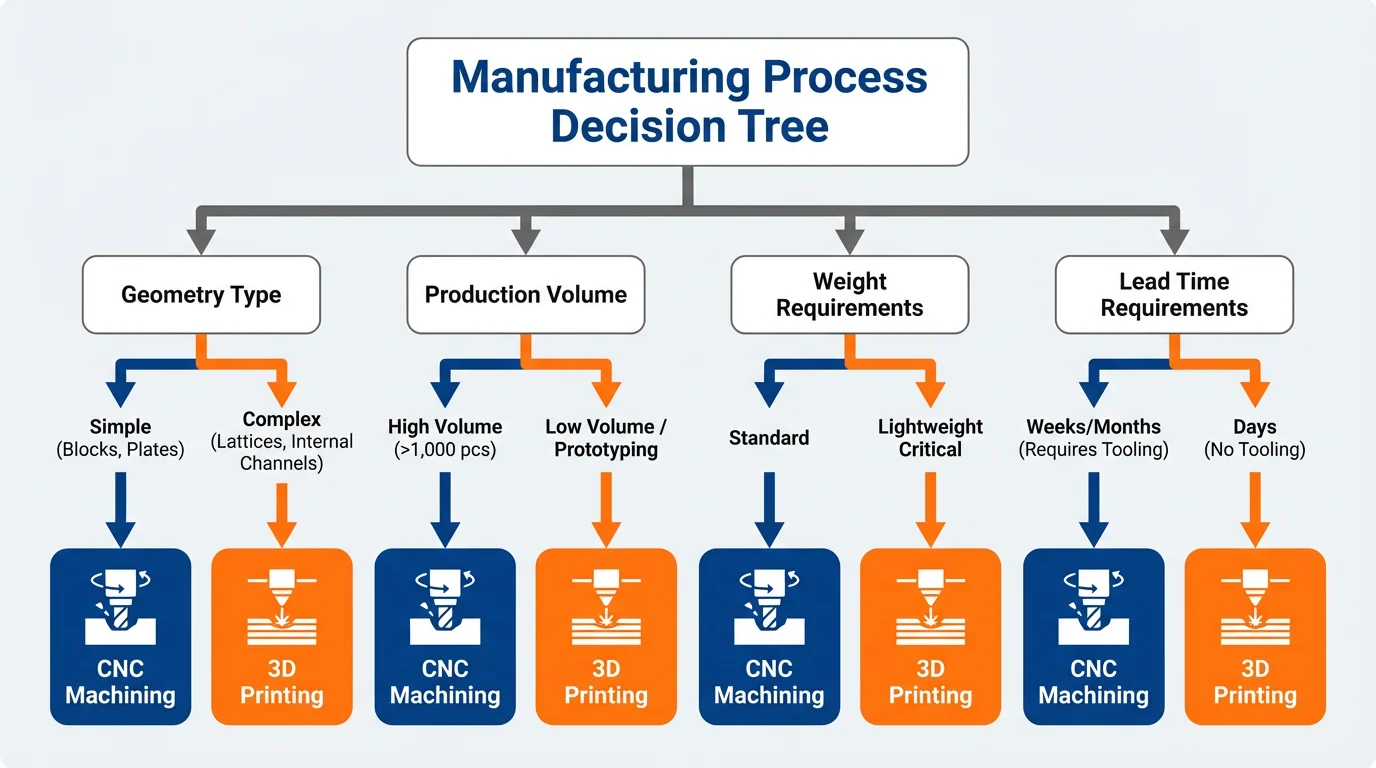

Considérations économiques - CNC ou impression 3D

Le choix entre l'impression 3D et l'usinage CNC dépend en grande partie de la géométrie des pièces et du volume de production.

Le coût de l'équipement pour l'impression industrielle du titane est élevé. Par conséquent, la faisabilité économique est déterminée par des cas d'utilisation spécifiques.

Critères de sélection : Quand imprimer ou quand usiner ?

| Fonctionnalité | Usinage CNC | Impression 3D (DMLS) |

|---|---|---|

| Géométrie | Blocs simples, cylindres et plaques plates. | Formes organiques, canaux internes, treillis. |

| Volume | Production en grande quantité. | Faible volume, prototypes ou lots complexes. |

| Poids | Exigences de poids standard. | L'allègement est une priorité. |

| Délai d'exécution | Nécessite un réglage de l'outillage. | Aucun outil n'est nécessaire (plus rapide pour la première partie). |

Ligne directrice générale : Si une pièce peut être facilement usinée sur une fraise CNC à 3 axes, l'usinage traditionnel est généralement plus rentable. Toutefois, pour les pièces nécessitant un usinage à 5 axes, des caractéristiques internes ou une réduction significative du poids, l'impression 3D offre souvent une meilleure proposition de valeur.

Foire aux questions (FAQ)

Q : Le titane imprimé en 3D est-il aussi résistant que le titane forgé ?

R : Oui, dans la plupart des applications industrielles. Lorsque le titane DMLS (Ti-6Al-4V) est imprimé correctement avec une densité élevée (99,5%+) et qu'il subit un traitement thermique adéquat (notamment par HIP), ses propriétés mécaniques atteignent ou dépassent les normes de l'ASTM pour les matériaux forgés.

Q : Le titane imprimé en 3D rouille-t-il ?

Le titane est naturellement insensible à la corrosion grâce à une couche d'oxyde stable et protectrice qui se forme instantanément à sa surface. Cette propriété le rend idéal pour les environnements difficiles, tels que les applications marines ou le corps humain.

Q : Le titane imprimé en 3D peut-il être poli jusqu'à obtenir une finition miroir ?

R : Oui. Alors que les pièces sortent de l'imprimante avec une texture rugueuse gris mat (Ra 10-15µm), elles peuvent être usinées, culbutées ou polies à la main pour obtenir une finition brillante, semblable à celle d'un miroir, identique au titane standard.

Q : Pourquoi l'impression 3D du titane est-elle coûteuse ?

R : Le coût est déterminé par trois facteurs principaux : le prix élevé de la poudre de titane sphérique, l'investissement important en machines industrielles ($500k+) et le post-traitement intensif nécessaire (détente, EDM, HIP).

Résumé

Le titane imprimé en 3D est devenu une capacité de fabrication standard. Il s'agit d'un complément à l'usinage traditionnel plutôt que d'un remplacement complet.

Cette technologie permet aux ingénieurs de se concentrer sur les exigences fonctionnelles de la conception, ce qui permet de produire des géométries qui étaient auparavant impossibles à fabriquer.