Dans le domaine de la fabrication de précision, le titane et le tungstène représentent deux des matériaux les plus difficiles à traiter. Bien qu'ils soient tous deux appréciés pour leurs performances extrêmes dans les applications aérospatiales, médicales et industrielles, ils représentent des défis diamétralement opposés pour l'usinier.

La compréhension des différences fondamentales entre ces éléments est essentielle pour la planification des processus et l'estimation des coûts. Le titane se caractérise par son rapport poids/résistance élevé et sa réactivité chimique, ce qui entraîne souvent des problèmes d'accumulation de chaleur et d'adhérence des matériaux. En revanche, le tungstène se caractérise par sa densité et sa dureté exceptionnelles, ce qui pose des problèmes de fragilité et d'usure des outils abrasifs.

Une distinction cruciale : Pièce à usiner ou outil

Avant d'analyser les paramètres d'usinage, il est nécessaire de préciser la portée de cette comparaison. Cet article se concentre sur Tungstène et ses alliages lourds en tant que matériaux pour pièces à usiner (composants utilisés pour les contrepoids, le blindage contre les radiations ou la balistique). Il ne faut pas le confondre avec le carbure de tungstène (WC), qui est le matériau principal utilisé pour fabriquer le outils de coupe eux-mêmes.

Ce guide fournit une analyse technique de l'usinage de ces deux métaux distincts, en comparant leurs propriétés physiques, leurs modes de défaillance communs et les stratégies spécifiques requises pour les traiter efficacement.

Les défis de l'usinage du titane : Facteurs thermiques et mécaniques

L'usinage des alliages de titane (tels que l'omniprésent Ti-6Al-4V) présente un ensemble unique de défis tribologiques et thermiques. Contrairement aux métaux ferreux, l'usinabilité du titane est régie par son incapacité à dissiper la chaleur et sa tendance à interagir chimiquement avec les outils de coupe. Les principales difficultés peuvent être classées en trois mécanismes physiques :

1. Concentration thermique au niveau de l'arête de coupe

L'obstacle le plus important au traitement du titane est sa conductivité thermique extrêmement faible (environ 6,7 W/m-K pour le titane de grade 5, comparé à environ 50 W/m-K pour l'acier au carbone). Dans les opérations d'usinage standard, la majorité de la chaleur générée est généralement évacuée par les copeaux éjectés. Cependant, en raison de la faible conductivité du titane, ce mécanisme de transfert de chaleur est inefficace. Au lieu de cela, l'énergie thermique s'accumule rapidement à l'interface outil-pièce. Cette concentration thermique peut entraîner une défaillance prématurée de l'outil par déformation plastique de l'arête de coupe et une usure accélérée du cratère.

2. Réactivité chimique et gaulage

Le titane présente une réactivité chimique élevée avec les matériaux des outils (tels que les carbures et les céramiques) à des températures élevées. Cette propriété entraîne un phénomène connu sous le nom de galvaudage ou le soudage à froid. Au cours du processus de coupe, le titane a tendance à adhérer à l'arête de coupe, formant une arête rapportée (BUE). Cette adhérence compromet la finition de la surface et peut provoquer l'écaillage de l'insert de l'outil lorsque le matériau soudé se détache. Dans la terminologie de l'atelier, ce comportement est souvent décrit comme “gommeux”, faisant référence à la tendance du matériau à s'étaler plutôt qu'à se cisailler proprement.

3. Faible module d'élasticité et retour élastique

Le titane a un module d'élasticité (module de Young) relativement faible par rapport à l'acier ($110 \text{ GPa}$ contre $210 \text{ GPa}$). Cela implique que le titane est plus flexible et susceptible de se déformer sous la pression de coupe. Lorsque l'outil s'engage, la pièce à usiner peut dévier de l'outil de coupe, puis “revenir” une fois que la pression est relâchée. Cette élasticité pose deux problèmes principaux :

- Bavardages et vibrations : Cette instabilité peut entraîner un broutage régénératif, réduisant la durée de vie de l'outil et la qualité de la surface.

- Imprécision dimensionnelle : L'effet de retour élastique rend difficile le respect de tolérances serrées, car le matériau peut frotter contre le flanc de l'outil au lieu d'être coupé.

Les défis de l'usinage du tungstène : Fragilité et usure par abrasion

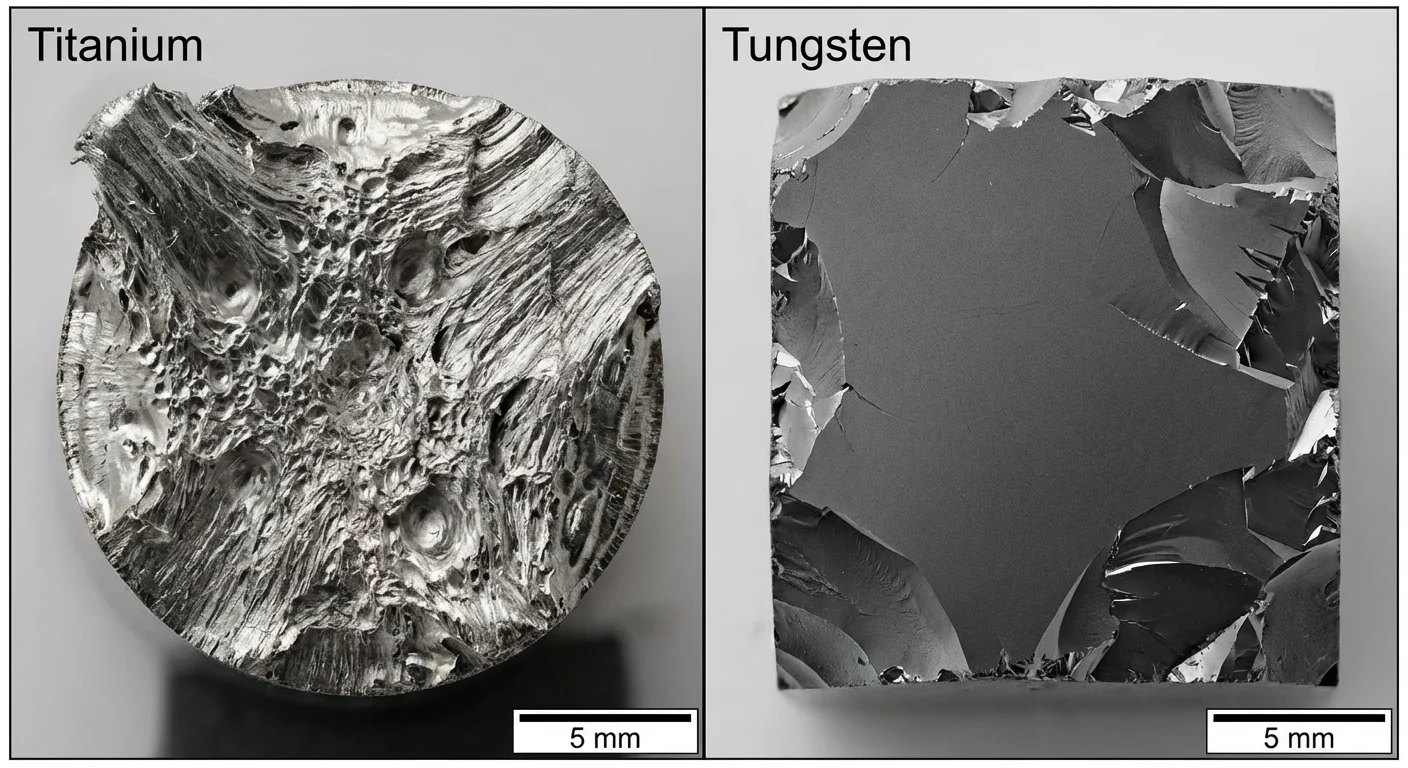

Alors que le titane pose au machiniste des problèmes de chaleur et d'élasticité, le tungstène présente un ensemble d'obstacles fondamentalement différents en raison de sa densité, de sa dureté et de son origine de fabrication. Le comportement du tungstène en matière d'usinage est souvent comparé à celui de la fonte grise ou de la céramique, principalement en raison de son manque de ductilité.

1. Structure frittée et arrachement des grains

Contrairement au titane, qui est généralement moulé ou forgé, les composants en tungstène sont souvent produits par métallurgie des poudres (frittage). Cela signifie que le matériau est composé de grains de métal comprimés et fondus plutôt que d'une structure cristalline continue. Lors de l'usinage, en particulier avec le tungstène pur, les forces de coupe peuvent entraîner le délogement de grains individuels plutôt qu'un cisaillement en douceur. Ce phénomène, connu sous le nom de extraction du grain, L'usure de l'outil peut être accélérée par la formation de piqûres.

2. Dureté élevée et usure abrasive

Le tungstène et ses alliages présentent une dureté exceptionnelle (typiquement 30-40 HRC pour les alliages, et plus pour les formes pures). Cela se traduit par des usure abrasive sur l'outil de coupe. Contrairement à l'usure en cratère observée dans le titane, causée par la chaleur et la réaction chimique, le tungstène use physiquement le flanc de l'outil. Le matériau agit comme un abrasif contre l'arête de coupe, ce qui nécessite l'utilisation de substrats d'outils extrêmement durs, tels que le diamant polycristallin (PCD) ou des qualités spécifiques de carbure de tungstène (grain C) pour maintenir la précision dimensionnelle.

3. Faible résistance à la rupture et fragilité

Le risque le plus important lors de l'usinage du tungstène est son fragilité (faible résistance à la rupture). Le tungstène a une très faible capacité de déformation plastique.

- Échec à l'entrée et à la sortie : Le matériau est susceptible de s'écailler ou de se briser lorsque la fraise ou le foret sort de la pièce. L'absence de support sur le bord entraîne une fracture du matériau plutôt qu'une coupure.

- Intégrité structurelle : Une mauvaise fixation ou une pression de coupe excessive peut entraîner la fissuration ou l'éclatement de l'ensemble de la pièce, comme dans le cas du verre.

4. La distinction : Tungstène pur et alliages lourds

Il est important de faire la différence entre Tungstène pur et Alliages lourds de tungstène (WHA).

- Tungstène pur : Extrêmement fragile et difficile à usiner. Il faut souvent chauffer la pièce à une température supérieure à sa température de transition entre ductilité et fragilité (DBTT) pour l'usiner efficacement.

- Alliages lourds de tungstène (W-Ni-Fe ou W-Ni-Cu) : Ces alliages contiennent une phase liante (nickel, fer ou cuivre) qui encapsule les grains de tungstène. Ce liant apporte un certain degré de ductilité, ce qui rend les WHA beaucoup plus faciles à usiner que leurs homologues purs, même s'ils restent difficiles à utiliser par rapport aux aciers standard.

Comparaison quantitative : Propriétés physiques et implications pour l'usinage

Pour optimiser les paramètres du processus, les ingénieurs doivent aller au-delà des descriptions qualitatives et s'intéresser aux propriétés fondamentales des matériaux. Le tableau suivant compare Titane (grade 5, Ti-6Al-4V), l'alliage de titane le plus courant, avec Alliage lourd de tungstène (classe 1, 90% W), Une spécification standard pour le tungstène usinable.

| Propriété | Titane (Ti-6Al-4V) | Alliage lourd de tungstène (90% W) | Implication dans l'usinage |

|---|---|---|---|

| Densité | 4,43 g/cm³ | 17,0 - 18,5 g/cm³ | Maintien en position de travail :Les pièces en tungstène ont une inertie de masse élevée. La fixation doit tenir compte des forces centrifuges lors des opérations de tournage. |

| Dureté | 30 - 36 HRC | 24 - 32 HRC (matrice)* | Usure de l'outil :Le tungstène provoque une usure par abrasion en raison de la dureté des grains ; le titane provoque une usure par adhérence/galvanisation. |

| Module de Young (rigidité) | 114 GPa | ~360 GPa | Déviation :Le titane est flexible (sujet à l'usure). Le tungstène est extrêmement rigide (susceptible de se fracturer s'il est serré sur des surfaces irrégulières). |

| Conductivité thermique | 6,7 W/m-K | ~100 W/m-K | Gestion de la chaleur :Le titane retient la chaleur à la pointe de l'outil (nécessite un liquide de refroidissement). Le tungstène dissipe bien la chaleur mais génère une forte chaleur de frottement. |

| Cote d'usinabilité | ~20% (de l'acier B1112) | ~10-15% (en acier B1112) | Vitesse :Tous deux nécessitent des vitesses de surface (SFM) considérablement réduites par rapport à l'acier. |

*Remarque : la dureté des alliages lourds de tungstène se réfère à la dureté composite. Les grains de tungstène individuels dans la matrice sont nettement plus durs, ce qui contribue à la nature abrasive du matériau.

Interprétation des données pour la fabrication

Deux écarts critiques par rapport à la table dictent la stratégie d'usinage : Module d'élasticité et Conductivité thermique.

- Rigidité et élasticité : Le tungstène est environ trois fois plus rigide que le titane. Ce module élevé signifie que le tungstène ne dévie pas de l'outil de coupe, ce qui permet un meilleur contrôle dimensionnel, à condition que l'outil ne se casse pas. Inversement, le faible module du titane exige des actions de coupe “positives” ; l'outil doit couper et non frotter.

- Dissipation de la chaleur : La différence radicale de conductivité thermique dicte la stratégie à adopter en matière de liquide de refroidissement. Pour le titane, l'objectif principal du liquide de refroidissement est le suivant évacuation thermique de l'interface de l'outil. Pour le tungstène, le liquide de refroidissement est principalement utilisé pour lubrification et l'évacuation des copeaux pour éviter que les poussières abrasives ne recoupent la surface.

Stratégies d'usinage : Optimisation des processus

Le traitement réussi de ces matériaux exige un changement fondamental de la philosophie de l'usinage. Les stratégies qui fonctionnent pour l'un conduiront probablement à un échec catastrophique pour l'autre.

A. Stratégie pour le titane : L'approche “cisaillement et refroidissement

L'objectif principal est de gérer la production de chaleur et de prévenir l'écrouissage.

- Le fraisage de la montée est obligatoire : Toujours utiliser le fraisage en montée (fraisage en descente). Cela permet à l'outil de pénétrer proprement dans le matériau avec une épaisseur de copeaux maximale. Dans le cas du fraisage conventionnel, l'outil frotte contre la surface trempée avant d'entrer, ce qui génère une chaleur excessive.

- Liquide de refroidissement à haute pression (HPC) : Le liquide de refroidissement standard est souvent insuffisant. Les systèmes d'arrosage à haute pression (généralement 1000 PSI / 70 bar+) délivrés par la broche sont recommandés pour projeter les copeaux et envoyer le liquide directement dans la zone de coupe.

- “Politique ”Ne pas habiter" : Les alliages de titane sont réputés pour leur résistance à l'écrouissage. Maintenez une vitesse d'avance constante et agressive. Ne laissez jamais l'outil s'arrêter ou frotter. Si vous devez faire une pause, retirez immédiatement l'outil.

- Géométrie positive de l'outil : Utilisez des plaquettes avec des angles de coupe positifs élevés pour “cisailler” le métal avec une force de coupe minimale. Les carbures revêtus, en particulier les Nitrure d'aluminium et de titane (AlTiN), sont préférés.

B. Stratégie pour le tungstène : L'approche “rigide et abrasive

L'objectif est de prévenir les fractures et de gérer l'abrasion.

- Rigidité absolue : Les vibrations sont la première cause de défaillance. Utilisez des porte-outils courts et robustes et veillez à ce que la pièce à usiner soit entièrement soutenue. Dans la mesure du possible, évitez les éléments à parois minces.

- Sélection d'outils (PCD) : Les outils en carbure standard se dégradent rapidement.

- Diamant polycristallin (PCD) : Pour les coupes de finition et les tolérances serrées, les outils PCD sont la norme industrielle pour résister à l'abrasion.

- Carbure de qualité C : Pour l'ébauche, utilisez du carbure de qualité C-2 ou C-3. Contrairement au titane, le tungstène bénéficie souvent des avantages suivants angles d'inclinaison négatifs ou neutres pour protéger l'arête de coupe.

- Gestion de la température : Le tungstène résiste à la chaleur, mais les chocs thermiques peuvent provoquer des fissures en surface. Un liquide de refroidissement doit être utilisé pour contrôler la poussière. Le soufflage d'air est parfois préférable si le choc thermique est un problème.

- L'alternative sans contact (EDM) : Compte tenu des difficultés liées à l'élimination mécanique, Usinage par décharge électrique (EDM)-est souvent la méthode la plus efficace pour les géométries complexes du tungstène, car elle élimine complètement les contraintes mécaniques.

L'économie de la précision : Ventilation des facteurs de coût

Lors de l'établissement d'un devis ou de la planification de ces matériaux, le coût final dépend de différents facteurs. Comprendre où va l'argent permet d'établir un budget précis.

1. Inducteur de coût du titane : Gaspillage de temps et de matériel

- Durée du cycle : En raison de l'exigence de faibles vitesses de surface (SFM) pour éviter l'accumulation de chaleur, l'usinage du titane est intrinsèquement un processus lent. Une pièce qui prend 10 minutes en aluminium peut prendre 60 minutes en titane.

- Ratio achat-vol : Dans l'aérospatiale, les pièces sont souvent fabriquées à partir de grosses billettes avec un enlèvement de matière important. Bien que les copeaux soient recyclables, le temps de traitement nécessaire pour les éliminer est considérable.

2. Facteur de coût du tungstène : Outillage et risques

- Consommables : Le tungstène consomme rapidement les outils de coupe. Le coût des changements fréquents de plaquettes et de l'outillage PCD de qualité supérieure gonfle les coûts d'exploitation.

- Risques liés à la mise au rebut (le “facteur peur”) : La matière première du tungstène est chère. Le matériau étant cassant, le risque d'éclatement de la pièce lors de la finition est élevé. Les ateliers intègrent souvent une prime de risque pour couvrir les rebuts potentiels.

FAQ : Questions courantes sur l'ingénierie

Q : Le tungstène est-il plus difficile à usiner que le titane ?

A : Oui, d'une manière générale. Le tungstène est nettement plus dur et abrasif, ce qui entraîne une usure rapide de l'outil. Toutefois, le titane est souvent considéré comme “plus délicat” en raison de sa réactivité et de sa tendance à encrasser l'outil de coupe. Le tungstène exige de la patience et des outils durs ; le titane exige une gestion thermique et des outils tranchants.

Q : Peut-on tarauder le tungstène ?

A : Le taraudage de trous dans le tungstène est extrêmement risqué et entraîne souvent des bris de tarauds. Pour les éléments filetés, fraisage de filets est fortement recommandée car elle produit des forces de coupe plus faibles. L'utilisation de l'électroérosion pour créer des filets est également une option plus sûre.

Q : Pourquoi les copeaux de titane sont-ils considérés comme dangereux ?

A : Les copeaux de titane, en particulier les fines, sont hautement inflammables (risque d'incendie de classe D). La chaleur élevée générée pendant l'usinage peut enflammer les copeaux. Les ateliers doivent disposer de systèmes d'extinction d'incendie spécifiques et de protocoles d'entretien appropriés.

Conclusion : Choisir la bonne approche

La bataille entre le titane et le tungstène ne porte pas sur la question de savoir quel matériau est “meilleur”, mais plutôt quelles lois physiques doivent être respectées.

- Titane exige une stratégie de “Cisaillé et frais”.” Elle nécessite un outil tranchant et positif, un liquide de refroidissement à haute pression et des vitesses d'avance agressives.

- Tungstène exige une stratégie de “Rigidité et patience” Elle nécessite des installations rigides, des substrats résistants à l'abrasion et un processus qui traite le métal plus comme une céramique que comme de l'acier.

Pour les ingénieurs et les machinistes, le succès réside dans la reconnaissance de ces personnalités uniques des matériaux. En adaptant le liquide de refroidissement, l'outillage et les trajectoires de l'outil aux propriétés spécifiques de la pièce à usiner, même ces métaux “impossibles” peuvent être usinés avec précision et prévisibilité.