Introduzione: Proprietà ingegneristiche e sfide di produzione

Il titanio è ampiamente riconosciuto in campo ingegneristico per le sue proprietà materiali superiori. Possiede la stessa resistenza dell'acciaio, ma è più leggero di circa 45%. Inoltre, offre un'eccezionale resistenza alla corrosione e biocompatibilità.

Tuttavia, il titanio presenta sfide significative nella produzione tradizionale. È difficile da lavorare a causa della sua durezza e della bassa conducibilità termica.

La tradizionale lavorazione CNC del titanio può essere lenta e causare una rapida usura degli utensili. Inoltre, la produzione sottrattiva comporta uno spreco di materiale. Nell'industria aerospaziale, un elevato rapporto “buy-to-fly” (il rapporto tra il peso della materia prima e il peso del pezzo finito) significa che una parte significativa della materia prima viene rimossa e diventa scarto.

Stampa 3D del titanio, specificamente fabbricazione additiva dei metalli, offre una soluzione alternativa.

Questa tecnologia si è evoluta da prototipo a metodo di produzione industriale praticabile. Questa guida fornisce una panoramica tecnica su DMLS/SLM (Direct Metal Laser Sintering/Selective Laser Melting), la struttura dei costi e le applicazioni nei settori aerospaziale e medico.

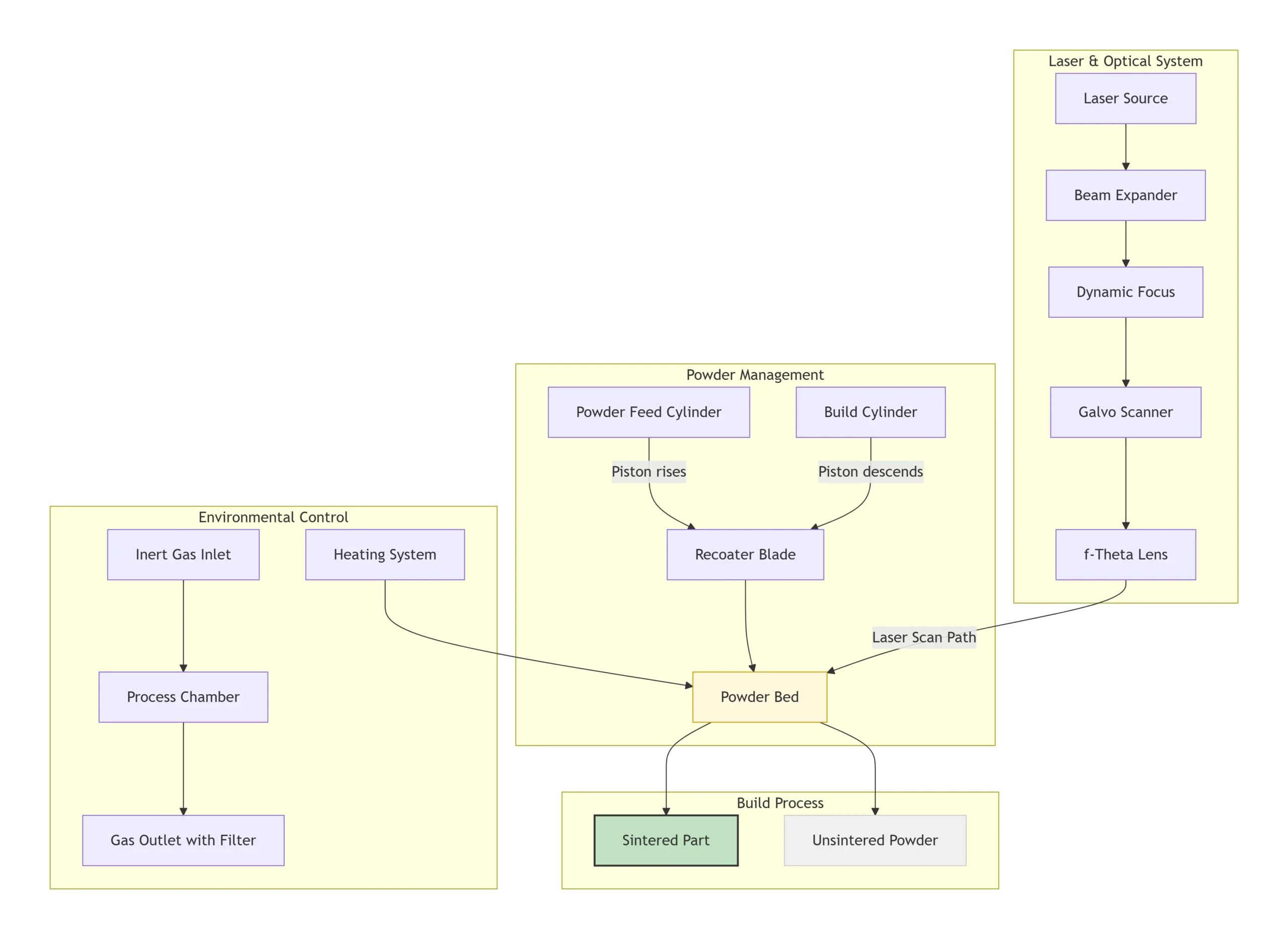

Il processo di produzione (DMLS/SLM)

Lo standard industriale per la stampa del titanio è Sinterizzazione laser di metalli diretti (DMLS) o Fusione laser selettiva (SLM). A differenza della tradizionale produzione “sottrattiva”, che rimuove il materiale da un blocco, questo è un processo “additivo” che costruisce i pezzi strato per strato utilizzando laser ad alta potenza e polvere di metallo.

1. Materia prima: Polvere di titanio

Il processo utilizza leghe di titanio specifiche, tipicamente Ti-6Al-4V (grado 5) o Grado 23 (Ti-6Al-4V ELI) per applicazioni mediche. Il materiale è costituito da polvere sferica atomizzata a gas, con una dimensione delle particelle tipicamente compresa tra 15 e 45 micron. Questa consistenza delle particelle è essenziale per ottenere un'elevata densità (99,5%+) e risoluzione superficiale.

2. Ambiente di processo: Atmosfera di argon

Sicurezza e controllo qualità: La polvere di titanio è reattiva. Per garantire la sicurezza e la qualità dei pezzi, il processo di stampa avviene all'interno di una camera sigillata riempita con gas argon.

Il livello di ossigeno viene mantenuto rigorosamente inferiore a 0,1% (1000 ppm) (spesso inferiore a 500 ppm per le parti critiche). L'atmosfera inerte ha una duplice funzione:

- Sicurezza: Impedisce alla polvere di titanio reattiva di prendere fuoco.

- Qualità: Salvaguarda le proprietà del materiale del pezzo finale impedendo l'ossidazione durante il processo di fusione.

3. Il ciclo di stampa

Una volta preparato l'ambiente, la macchina funziona a ciclo continuo:

- Ricopertura: Una lama sparge un sottile strato di polvere di titanio (di solito 30-60 micron) sulla piastra di costruzione.

- Fusione: I laser a fibre ottiche ad alta potenza scansionano la sezione trasversale del disegno, riscaldando la polvere fino a oltre 1,600°C e fonderlo in metallo solido.

- Abbassamento: La piattaforma di costruzione si abbassa dello spessore di uno strato.

- Ripetere: Questo processo si ripete finché il pezzo non è completamente formato all'interno del letto di polvere.

Scheda tecnica delle proprietà meccaniche

Una delle idee sbagliate più comuni è che il titanio stampato sia più debole di quello forgiato. I dati dimostrano il contrario. Quando viene lavorato correttamente (soprattutto dopo il trattamento termico/HIP), il DMLS il titanio soddisfa o supera gli standard dei materiali battuti.

Proprietà meccaniche comparative (Ti-6Al-4V)

| Proprietà | Unità | DMLS (come stampato) | DMLS (HIP + trattato termicamente) | Standard forgiato (ASTM F1472) |

|---|---|---|---|---|

| Resistenza alla trazione (UTS) | MPa | 1150 ± 50 | 1050 ± 50 | Min. 930 |

| Resistenza allo snervamento (0,2%) | MPa | 1050 ± 50 | 920 ± 50 | Min. 860 |

| Allungamento a rottura | % | 8 – 10% | 12 – 15% | Min. 10% |

| Durezza | HRC | 32 – 35 | 30 – 33 | 30 – 34 |

| Densità | g/cm³ | >99,5% | >99,9% | 100% |

Fonte dei dati di riferimento: Schede tecniche dei materiali EOS e norme ASTM F2924/F3001.

Principale intuizione ingegneristica:

- Come stampato: Estremamente resistente, ma meno duttile a causa della rapidità di raffreddamento (microstruttura martensitica).

- HIP (Hot Isostatic Pressing): Indispensabile per le applicazioni critiche. Riduce leggermente il carico di snervamento, ma ripristina in modo significativo duttilità (allungamento) e la durata a fatica, rendendolo paragonabile al materiale forgiato.

Vantaggi: Flessibilità di progettazione

La stampa 3D offre notevoli vantaggi geometrici rispetto alla tradizionale lavorazione CNC. Elimina molti vincoli associati all'accesso agli utensili, consentendo così di realizzare geometrie complesse.

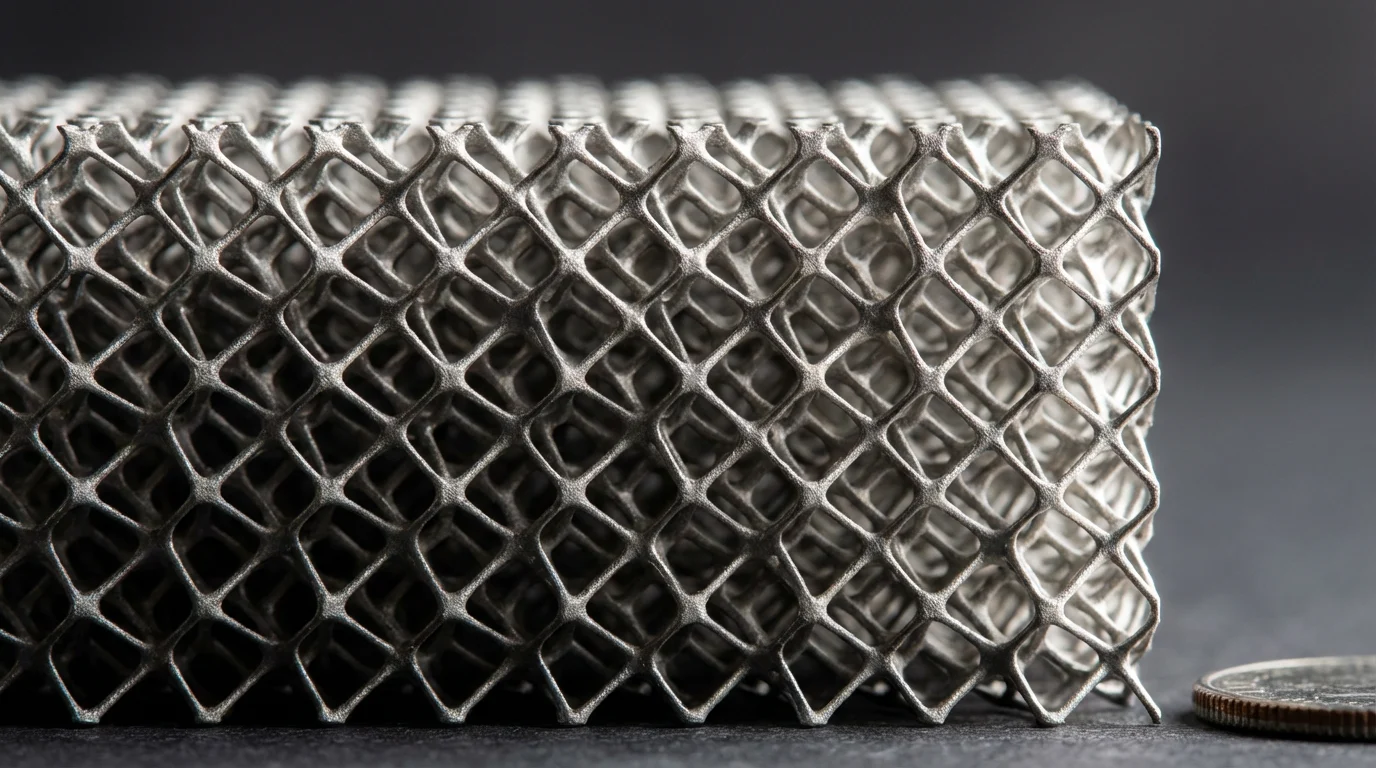

1. Strutture a reticolo (alleggerimento)

La stampa 3D del titanio consente la creazione di strutture interne strutture reticolari. Si tratta di strutture complesse e porose che riempiono l'interno di un pezzo. Il risultato è un componente che mantiene l'integrità strutturale pur essendo significativamente più leggero di un pezzo solido lavorato. Questo tipo di struttura è un'applicazione chiave nelle staffe aerospaziali e negli impianti medici.

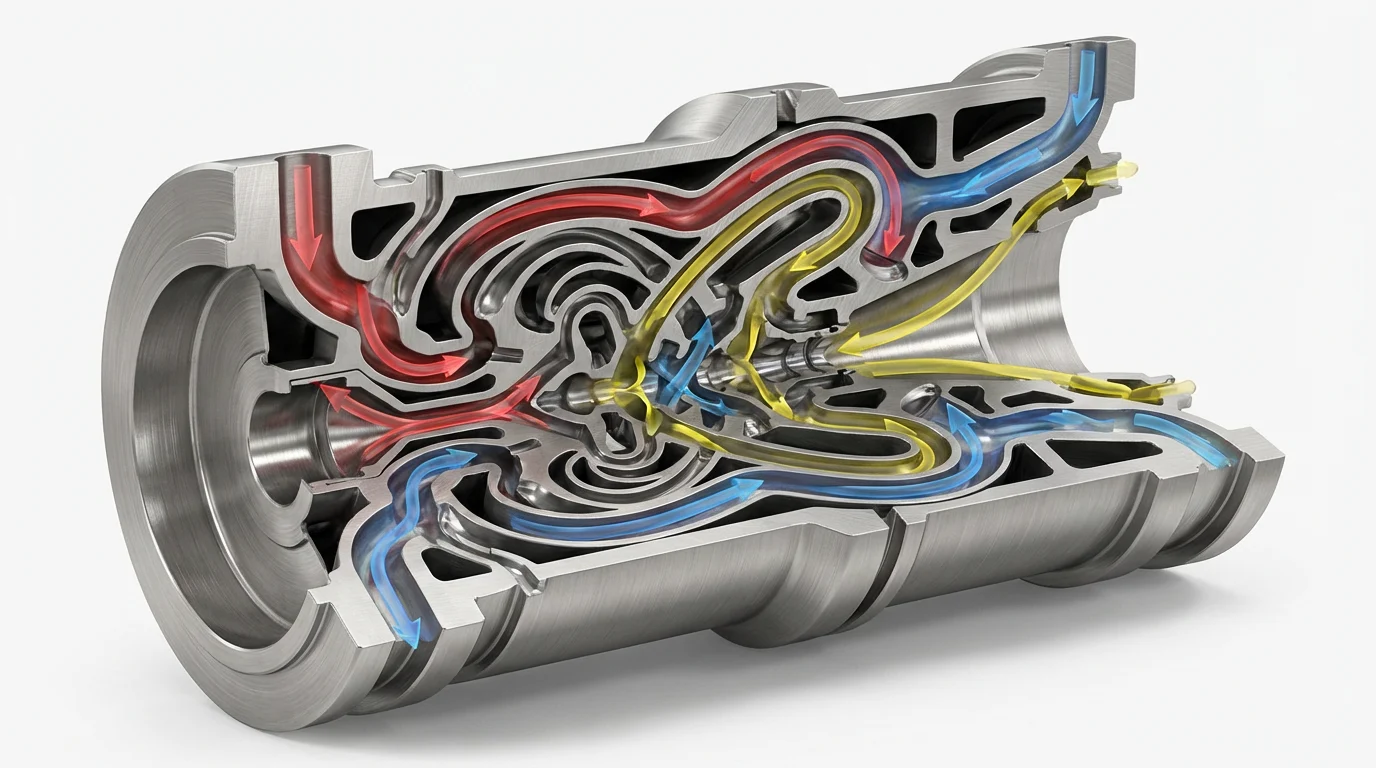

2. Geometrie interne complesse

La tecnologia è particolarmente efficace se combinata con design generativo e ingegneria algoritmica.

Per esempio, nelle teste degli iniettori dei motori a razzo, gli algoritmi possono progettare canali di raffreddamento con diametri variabili per ottimizzare la fluidodinamica. Queste caratteristiche interne sono spesso impossibili da realizzare con gli utensili da taglio tradizionali, che non possono accedere all'interno di un blocco solido per creare percorsi curvi e variabili.

Requisiti di post-elaborazione

La post-elaborazione è una fase critica del flusso di lavoro della produzione additiva. Una parte stampata richiede diverse fasi prima di essere pronta per l'uso, che possono rappresentare una parte significativa del costo di produzione.

1. Alleviare lo stress

Durante il processo di stampa, i rapidi cicli di riscaldamento e raffreddamento generano sollecitazioni termiche interne. Prima di essere rimosso dalla piastra di costruzione, il pezzo viene in genere sottoposto a un trattamento termico di riduzione delle tensioni in un forno sotto vuoto per evitare deformazioni o incrinature.

2. Rimozione di componenti (elettroerosione a filo)

Il primo strato della stampa viene fuso direttamente sulla piastra di costruzione. I produttori industriali utilizzano spesso Elettroerosione a filo (lavorazione a scarica elettrica) per tagliare con precisione il pezzo dalla lastra. Questo metodo garantisce che la superficie inferiore rimanga piatta ed evita di danneggiare la lastra.

3. HIP (pressatura isostatica a caldo)

Per le applicazioni critiche, come le pale delle turbine o gli impianti medicali, i pezzi vengono sottoposti a Pressatura isostatica a caldo (HIP). Il pezzo viene sottoposto a calore elevato e pressione uniformemente alta. Questo processo elimina i microscopici vuoti interni, aumentando la densità fino a quasi 100% e migliorando la resistenza alla fatica.

4. Finitura della superficie

I pezzi in titanio stampati hanno una struttura superficiale ruvida (Ra 10-15 micron). A seconda dei requisiti, vengono eseguite ulteriori finiture:

- Lavorazione CNC: Utilizzato per tolleranze precise su superfici di accoppiamento o filettature.

- Lucidatura: Utilizzato per ottenere superfici lisce per scopi medici o estetici.

Applicazioni industriali

La stampa 3D del titanio si afferma nelle industrie che richiedono materiali ad alte prestazioni.

Settore medico

Il titanio è naturalmente biocompatibile. La stampa 3D aumenta la sua utilità nelle applicazioni mediche:

- Osseointegrazione: Gli impianti possono essere stampati con strutture superficiali porose che imitano le trabecole ossee, favorendo la crescita dell'osso e migliorando la stabilità dell'impianto.

- Personalizzazione specifica per il paziente: Gli impianti, come le placche craniche, possono essere prodotti sulla base dei dati della TC del paziente per ottenere un adattamento anatomico esatto.

Settore aerospaziale

Nell'industria aerospaziale, la riduzione del peso è un obiettivo primario.

- Consolidamento delle parti: Più componenti possono essere riprogettati e stampati come un'unica unità, riducendo i tempi di assemblaggio ed eliminando potenziali punti di rottura come saldature o elementi di fissaggio.

- Riduzione del peso: I progetti ottimizzati riducono il peso complessivo dei componenti dell'aereo, contribuendo così all'efficienza del carburante.

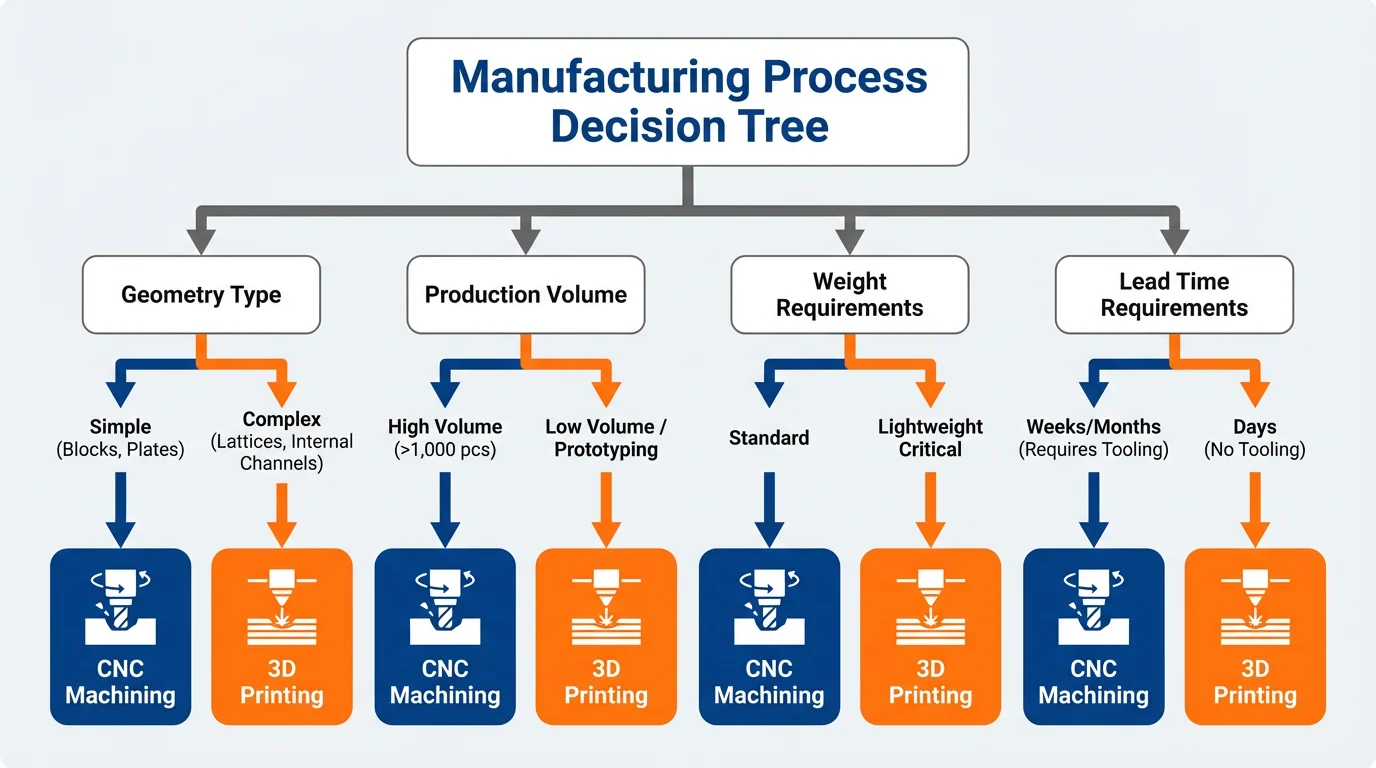

Considerazioni economiche - CNC vs. stampa 3D

La scelta tra stampa 3D e lavorazione CNC dipende in larga misura dalla geometria del pezzo e dal volume di produzione.

Il costo delle attrezzature per la stampa industriale del titanio è elevato. Pertanto, la fattibilità economica è determinata da casi d'uso specifici.

Criteri di selezione: Quando stampare e quando lavorare

| Caratteristica | Lavorazione CNC | Stampa 3D (DMLS) |

|---|---|---|

| Geometria | Blocchi semplici, cilindri e lastre piane. | Forme organiche, canali interni, reticoli. |

| Volume | Produzione ad alto volume. | Bassi volumi, prototipi o lotti complessi. |

| Peso | Requisiti di peso standard. | L'alleggerimento è una priorità. |

| Tempi di consegna | Richiede l'impostazione degli utensili. | Non è necessario alcun attrezzo (più veloce per la prima parte). |

Linea guida generale: Se un pezzo può essere facilmente lavorato su una fresa CNC a 3 assi, la lavorazione tradizionale è di solito più conveniente. Tuttavia, per i pezzi che richiedono una lavorazione a 5 assi, caratteristiche interne o una riduzione significativa del peso, la stampa 3D offre spesso una proposta migliore.

Domande frequenti (FAQ)

D: Il titanio stampato in 3D è resistente come quello forgiato?

R: Sì, nella maggior parte delle applicazioni industriali. Se stampato correttamente ad alta densità (99,5%+) e trattato termicamente in modo appropriato (in particolare con HIP), le proprietà meccaniche del titanio DMLS (Ti-6Al-4V) soddisfano o superano gli standard ASTM per i materiali forgiati.

D: Il titanio stampato in 3D si arrugginisce?

R: No. Il titanio è naturalmente immune alla corrosione grazie a uno strato di ossido stabile e protettivo che si forma istantaneamente sulla sua superficie. Questa proprietà lo rende ideale per ambienti difficili, come le applicazioni marine o il corpo umano.

D: Il titanio stampato in 3D può essere lucidato a specchio?

R: Sì. Sebbene i pezzi escano dalla stampante con una texture grigia opaca e ruvida (Ra 10-15µm), possono essere lavorati, burattati o lucidati a mano per ottenere una finitura lucida e a specchio, identica a quella del titanio standard.

D: Perché la stampa 3D del titanio è costosa?

R: Il costo è determinato da tre fattori principali: il prezzo elevato della polvere di titanio sferica, il significativo investimento di capitale in macchinari industriali ($500k+) e l'intensa post-lavorazione richiesta (distensione, EDM, HIP).

Sintesi

Il titanio stampato in 3D è diventato una capacità produttiva standard. Serve come complemento alla lavorazione tradizionale piuttosto che come sostituzione completa.

Questa tecnologia permette agli ingegneri di concentrarsi sui requisiti di progettazione funzionale, consentendo la produzione di geometrie che in precedenza non erano realizzabili.