Nel campo della produzione di precisione, il titanio e il tungsteno rappresentano due dei materiali più difficili da lavorare. Entrambi sono apprezzati per le loro caratteristiche di prestazioni estreme nelle applicazioni aerospaziali, mediche e industriali, ma presentano sfide diametralmente opposte per il macchinista.

La comprensione delle differenze fondamentali tra questi elementi è fondamentale per la pianificazione del processo e la stima dei costi. Il titanio è caratterizzato da un elevato rapporto forza-peso e dalla reattività chimica, che spesso porta a problemi di accumulo di calore e di adesione del materiale. Il tungsteno, invece, è caratterizzato da un'eccezionale densità e durezza, che comporta problemi di fragilità e usura degli utensili abrasivi.

Una distinzione cruciale: Pezzo e utensile

Prima di analizzare i parametri di lavorazione, è necessario chiarire l'ambito di questo confronto. Questo articolo si concentra su Il tungsteno e le sue leghe pesanti come materiali per i pezzi da lavorare (componenti utilizzati per contrappesi, schermatura dalle radiazioni o balistica). Non deve essere confuso con il carburo di tungsteno (WC), che è il materiale principale utilizzato per la produzione del utensili da taglio se stessi.

Questa guida fornisce un'analisi tecnica della lavorazione di questi due metalli distinti, confrontando le loro proprietà fisiche, le modalità di guasto comuni e le strategie specifiche necessarie per lavorarli in modo efficace.

Le sfide della lavorazione del titanio: Fattori termici e meccanici

La lavorazione delle leghe di titanio (come l'onnipresente Ti-6Al-4V) presenta una serie di sfide tribologiche e termiche uniche. A differenza dei metalli ferrosi, la lavorabilità del titanio è determinata dalla sua incapacità di dissipare il calore e dalla sua tendenza a interagire chimicamente con gli utensili da taglio. Le difficoltà principali possono essere classificate in tre meccanismi fisici:

1. Concentrazione termica sul bordo di taglio

L'ostacolo più significativo alla lavorazione del titanio è la sua conducibilità termica estremamente bassa (circa 6,7 W/m-K per il titanio di grado 5, rispetto ai circa 50 W/m-K dell'acciaio al carbonio). Nelle operazioni di lavorazione standard, la maggior parte del calore generato viene in genere trasportato dai trucioli espulsi. Tuttavia, a causa della scarsa conduttività del titanio, questo meccanismo di trasferimento del calore è inefficiente. L'energia termica si accumula invece rapidamente all'interfaccia utensile-pezzo. Questa concentrazione termica può portare a un cedimento prematuro dell'utensile attraverso la deformazione plastica del tagliente e l'usura accelerata del cratere.

2. Reattività chimica e scagliatura

Il titanio presenta un'elevata reattività chimica con i materiali degli utensili (come carburi e ceramiche) a temperature elevate. Questa proprietà porta a un fenomeno noto come galla o saldatura a freddo. Durante il processo di taglio, il materiale in titanio tende ad aderire al tagliente, formando un BUE (Built-Up Edge). Questa adesione compromette la finitura superficiale e può causare la scheggiatura dell'inserto dell'utensile quando il materiale saldato si stacca. Nella terminologia dell'officina, questo comportamento è spesso descritto come “gommoso”, con riferimento alla tendenza del materiale a spalmarsi piuttosto che a tagliarsi in modo netto.

3. Basso modulo di elasticità e ritorno elastico

Il titanio ha un modulo di elasticità (modulo di Young) relativamente basso rispetto all'acciaio ($110 \text{ GPa}$ contro $210 \text{ GPa}$). Ciò implica che il titanio è più flessibile e soggetto a deflessione sotto la pressione di taglio. Quando l'utensile si innesta, il pezzo può deviare dalla fresa e poi “tornare indietro” quando la pressione viene rilasciata. Questa elasticità causa due problemi principali:

- Chattering e vibrazioni: L'instabilità può portare al chattering rigenerativo, riducendo la durata dell'utensile e la qualità della superficie.

- Imprecisione dimensionale: L'effetto del ritorno elastico rende difficile il mantenimento di tolleranze strette, poiché il materiale può sfregare contro il fianco dell'utensile anziché essere tagliato.

Le sfide della lavorazione del tungsteno: Fragilità e usura abrasiva

Mentre il titanio sfida il macchinista con il calore e l'elasticità, il tungsteno presenta una serie di ostacoli fondamentalmente diversi, dovuti alla sua densità, durezza e origine produttiva. Il comportamento di lavorazione del tungsteno è spesso paragonato a quello della ghisa grigia o della ceramica, soprattutto per la sua mancanza di duttilità.

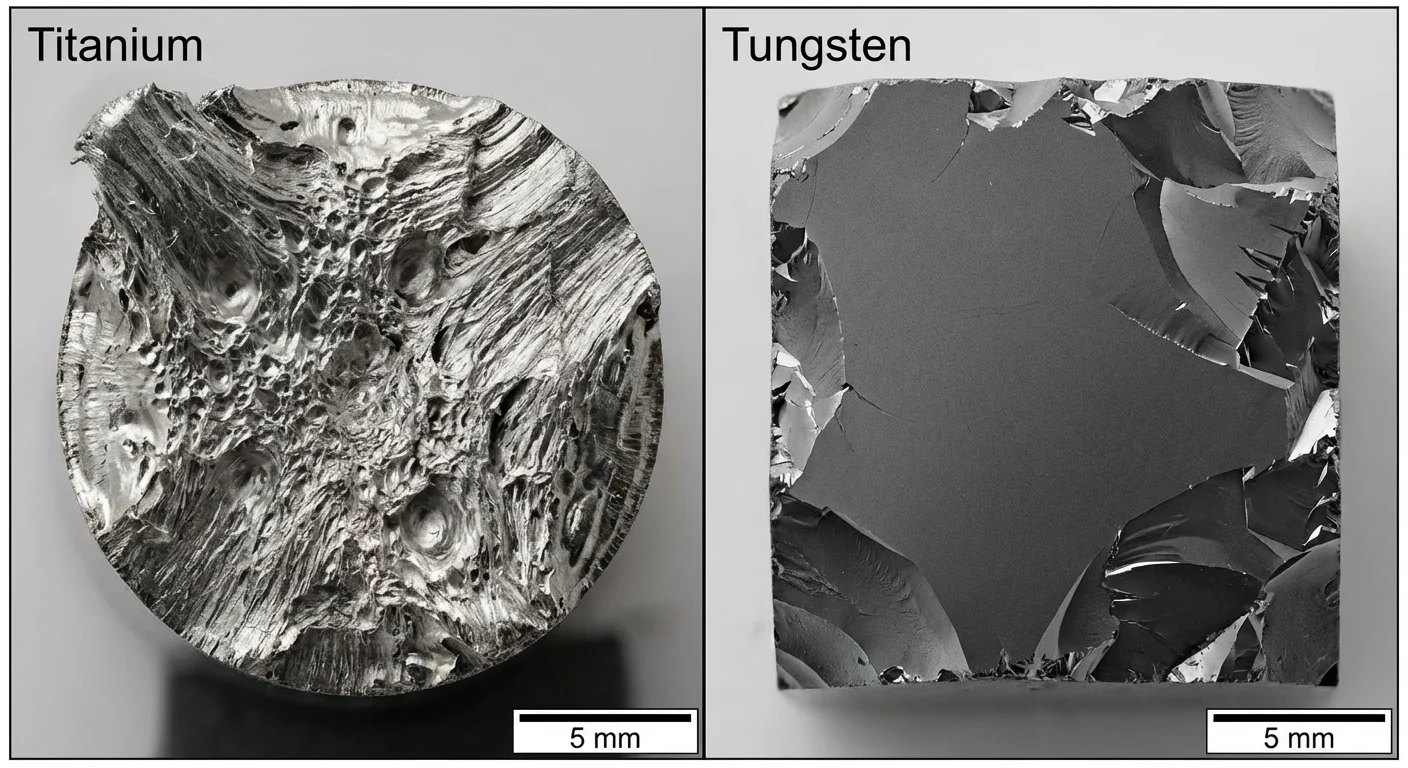

1. Struttura sinterizzata e estrazione dei grani

A differenza del titanio, che viene tipicamente fuso o forgiato, i componenti in tungsteno sono spesso prodotti tramite metallurgia delle polveri (sinterizzazione). Ciò significa che il materiale è composto da grani di metallo compressi e fusi piuttosto che da una struttura cristallina continua. Durante la lavorazione, soprattutto nel caso del tungsteno puro, le forze di taglio possono provocare il distacco di singoli grani anziché il loro taglio. Questo fenomeno, noto come estrazione del grano, porta a una finitura superficiale bucherellata e può accelerare l'usura dell'utensile.

2. Elevata durezza e usura abrasiva

Il tungsteno e le sue leghe presentano una durezza eccezionale (in genere 30-40 HRC per le leghe e superiore per le forme pure). Ciò si traduce in una forte usura abrasiva sull'utensile da taglio. A differenza dell'usura da cratere riscontrata nel titanio, causata dal calore e dalla reazione chimica, il tungsteno consuma fisicamente il fianco dell'utensile. Il materiale agisce come un abrasivo contro il tagliente, rendendo necessario l'uso di substrati estremamente duri, come il diamante policristallino (PCD) o gradi specifici di carburo di tungsteno (grana C) per mantenere la precisione dimensionale.

3. Bassa tenacità alla frattura e fragilità

Il rischio più critico nella lavorazione del tungsteno è la sua fragilità (bassa tenacità alla frattura). Il tungsteno ha una capacità di deformazione plastica molto ridotta.

- Fallimento in entrata e in uscita: Il materiale è soggetto a scheggiature o “breakout” quando la punta o la fresa esce dal pezzo. La mancanza di supporto sul bordo fa sì che il materiale si fratturi anziché tagliarsi.

- Integrità strutturale: Un'errata installazione o una pressione di taglio eccessiva possono causare la rottura o la frantumazione dell'intero pezzo, come nel caso del vetro.

4. La distinzione: Tungsteno puro e leghe pesanti

È importante distinguere tra Tungsteno puro e Leghe pesanti di tungsteno (WHAs).

- Tungsteno puro: Estremamente fragile e difficile da lavorare. Spesso richiede un riscaldamento del pezzo al di sopra della sua temperatura di transizione duttile-fragile (DBTT) per poter essere lavorato efficacemente.

- Leghe pesanti di tungsteno (W-Ni-Fe o W-Ni-Cu): Queste leghe contengono una fase legante (nichel, ferro o rame) che incapsula i grani di tungsteno. Questo legante fornisce un certo grado di duttilità, rendendo i WHA significativamente più lavorabili rispetto alla loro controparte pura, anche se rimangono impegnativi rispetto agli acciai standard.

Confronto quantitativo: Proprietà fisiche e implicazioni per la lavorazione

Per ottimizzare i parametri di processo, gli ingegneri devono guardare oltre le descrizioni qualitative, alle proprietà fondamentali del materiale. La tabella seguente contrappone Titanio (grado 5, Ti-6Al-4V), la lega di titanio più comune, con Lega di tungsteno pesante (Classe 1, 90% W), una specifica standard per il tungsteno lavorabile.

| Proprietà | Titanio (Ti-6Al-4V) | Lega pesante di tungsteno (90% W) | Implicazione della lavorazione |

|---|---|---|---|

| Densità | 4,43 g/cm³ | 17,0-18,5 g/cm³ | Attrezzatura di lavorazione:Le parti in tungsteno hanno un'elevata inerzia di massa. Il fissaggio deve tenere conto delle forze centrifughe nelle operazioni di tornitura. |

| Durezza | 30 - 36 HRC | 24 - 32 HRC (Matrice)* | Usura degli utensili:Il tungsteno provoca usura abrasiva a causa dei grani duri; il titanio provoca usura adesiva/gallinatura. |

| Modulo di Young (rigidità) | 114 GPa | ~360 GPa | Deviazione:Il titanio è flessibile (incline alle vibrazioni). Il tungsteno è estremamente rigido (tende a rompersi se bloccato su superfici irregolari). |

| Conduttività termica | 6,7 W/m-K | ~100 W/m-K | Gestione del calore:Il titanio trattiene il calore sulla punta dell'utensile (necessita di refrigerante). Il tungsteno dissipa bene il calore, ma genera un elevato calore di attrito. |

| Valutazione della lavorabilità | ~20% (di acciaio B1112) | ~10-15% (di acciaio B1112) | Velocità:Entrambi richiedono velocità superficiali (SFM) notevolmente ridotte rispetto all'acciaio. |

*Nota: la durezza delle leghe di tungsteno pesanti si riferisce alla durezza del composito. I singoli grani di tungsteno all'interno della matrice sono significativamente più duri e contribuiscono alla natura abrasiva del materiale.

Interpretare i dati per la produzione

Due differenze critiche rispetto alla tavola dettano la strategia di lavorazione: Modulo elastico e Conduttività termica.

- Rigidità vs. elasticità: Il tungsteno è circa tre volte più rigido rispetto al titanio. Grazie all'elevato modulo, il tungsteno non si allontana dalla fresa, consentendo un migliore controllo dimensionale, a condizione che l'utensile non si rompa. Al contrario, il basso modulo del titanio richiede azioni di taglio “positive”; l'utensile deve tagliare, non sfregare.

- Dissipazione del calore: La drastica differenza di conducibilità termica impone la strategia del refrigerante. Per il titanio, l'obiettivo primario del refrigerante è evacuazione termica dall'interfaccia dell'utensile. Per il tungsteno, il refrigerante viene utilizzato principalmente per lubrificazione e l'evacuazione dei trucioli per evitare che la polvere abrasiva tagli nuovamente la superficie.

Strategie di lavorazione: Ottimizzazione del processo

La lavorazione di questi materiali richiede un cambiamento fondamentale nella filosofia di lavorazione. Le strategie che funzionano per uno dei due materiali possono portare a guasti catastrofici per l'altro.

A. Strategia per il titanio: L'approccio “Taglia e raffredda

L'obiettivo primario è gestire la generazione di calore e prevenire l'indurimento da lavoro.

- La fresatura a scalare è obbligatoria: Utilizzare sempre la fresatura in salita (Down Milling). In questo modo l'utensile entra nel materiale in modo pulito con il massimo spessore del truciolo. Nella fresatura convenzionale, l'utensile sfrega contro la superficie temprata prima di entrare, generando un calore eccessivo.

- Refrigerante ad alta pressione (HPC): Il refrigerante standard è spesso insufficiente. Si consiglia di utilizzare sistemi di raffreddamento ad alta pressione (in genere 1000 PSI / 70 bar) erogati attraverso il mandrino per eliminare i trucioli e portare il fluido direttamente nella zona di taglio.

- “Politica ”Non abitare": Le leghe di titanio sono famose per l'indurimento da lavoro. Mantenere un avanzamento costante e aggressivo. Non lasciare mai che l'utensile si fermi o sfreghi. Se è necessario fare una pausa, ritrarre immediatamente l'utensile.

- Geometria positiva dell'utensile: Utilizzare inserti con elevati angoli di spoglia positivi per “tranciare” il metallo con una forza di taglio minima. I carburi rivestiti, in particolare Nitruro di alluminio e titanio (AlTiN), sono da preferire.

B. Strategia per il tungsteno: L'approccio “rigido e abrasivo

L'obiettivo è prevenire la frattura e gestire l'abrasione.

- Rigidità assoluta: Le vibrazioni sono la causa principale dei guasti. Utilizzate portautensili corti e robusti e assicuratevi che il pezzo sia completamente supportato. Se possibile, evitate gli elementi a parete sottile.

- Selezione degli utensili (PCD): Gli utensili in carburo standard si degradano rapidamente.

- Diamante policristallino (PCD): Per tagli di finitura e tolleranze ristrette, gli utensili in PCD sono lo standard industriale per resistere all'abrasione.

- Carburo di grado C: Per la sgrossatura, utilizzare carburo di grado C-2 o C-3. A differenza del titanio, il tungsteno beneficia spesso di angoli di inclinazione negativi o neutri per proteggere il tagliente.

- Gestione della temperatura: Il tungsteno resiste al calore, ma gli shock termici possono causare la formazione di crepe sulla superficie. Per controllare la polvere è necessario utilizzare un refrigerante. In alcuni casi, se lo shock termico è un problema, è preferibile la sabbiatura ad aria compressa.

- L'alternativa senza contatto (EDM): Date le difficoltà di rimozione meccanica, Lavorazione a scarica elettrica (EDM)-Sia a filo che ad affondamento, è spesso il metodo più efficiente per le geometrie complesse del tungsteno, eliminando completamente le sollecitazioni meccaniche.

L'economia della precisione: I fattori di costo

Quando si fanno preventivi o si pianifica l'acquisto di questi materiali, il costo finale è determinato da diversi fattori. Capire dove va a finire il denaro aiuta a fare un bilancio accurato.

1. Driver di costo del titanio: Spreco di tempo e materiale

- Tempo di ciclo: A causa dei requisiti di bassa velocità superficiale (SFM) per evitare l'accumulo di calore, la lavorazione del titanio è intrinsecamente un processo lento. Un pezzo che richiede 10 minuti in alluminio può richiedere 60 minuti in titanio.

- Rapporto acquisto/volo: Nel settore aerospaziale, i pezzi nascono spesso come grandi billette con una notevole asportazione di materiale. Sebbene i trucioli siano riciclabili, il tempo di lavorazione per rimuoverli è notevole.

2. Il fattore di costo del tungsteno: Utensili e rischio

- Materiali di consumo: Il tungsteno consuma rapidamente gli utensili da taglio. Il costo dei frequenti cambi di inserti e degli utensili in PCD di alta qualità fa lievitare i costi operativi.

- Rischio di rottamazione (il “fattore paura”): La materia prima tungsteno è costosa. Poiché il materiale è fragile, c'è un alto rischio di frantumazione del pezzo durante la finitura finale. Le officine spesso calcolano un premio di rischio per coprire i potenziali scarti.

FAQ: Richieste comuni di ingegneria

D: Il tungsteno è più difficile da lavorare rispetto al titanio?

A: Sì, in generale. Il tungsteno è significativamente più duro e abrasivo, con conseguente rapida usura dell'utensile. Tuttavia, il titanio è spesso considerato “più difficile” a causa della sua reattività e della sua tendenza a ingrigire la fresa. Il tungsteno richiede pazienza e utensili duri; il titanio richiede gestione termica e utensili affilati.

D: È possibile filettare il tungsteno?

A: La maschiatura di fori nel tungsteno è estremamente rischiosa e spesso provoca la rottura dei maschi. Per gli elementi filettati, fresatura dei filetti è altamente raccomandato in quanto produce forze di taglio inferiori. In alternativa, l'elettroerosione per la creazione di filettature è un'opzione più sicura.

D: Perché i trucioli di titanio sono considerati pericolosi?

A: I trucioli di titanio, in particolare quelli fini, sono altamente infiammabili (pericolo di incendio di classe D). L'elevato calore generato durante la lavorazione può incendiare i trucioli. Le officine devono disporre di sistemi antincendio dedicati e di protocolli di manutenzione adeguati.

Conclusione: Scegliere il giusto approccio

La battaglia tra titanio e tungsteno non riguarda quale materiale sia “migliore”, ma piuttosto quali leggi fisiche debbano essere rispettate.

- Titanio richiede una strategia di “Shear and Cool”.” Richiede utensili affilati e positivi, refrigerante ad alta pressione e avanzamenti aggressivi.

- Tungsteno richiede una strategia di “Rigidità e pazienza”.” Richiede impostazioni rigide, substrati resistenti all'abrasione e un processo che tratta il metallo più come una ceramica che come un acciaio.

Per gli ingegneri e i macchinisti, il successo sta nel riconoscere queste personalità uniche dei materiali. Adattando il refrigerante, l'utensile e i percorsi dell'utensile alle proprietà specifiche del pezzo, anche questi metalli “impossibili” possono essere lavorati con precisione e prevedibilità.