Panoramica del prodotto

Questo Cremagliera per dischi in titanio anodizzato è un dispositivo di livello professionale progettato specificamente per sostenere dischi, piastre e lame di alluminio da 9 pollici durante i processi di anodizzazione di tipo II (solforico) e di tipo III (hardcoat).

A differenza dei rack tradizionali in alluminio, che si degradano rapidamente e richiedono una sverniciatura chimica dopo ogni ciclo, il nostro dispositivo in titanio forma un sottile strato di ossido conduttivo. Ciò consente un riutilizzo continuo senza la fase di sverniciatura, riducendo in modo significativo i costi di manodopera e il consumo di prodotti chimici e prolungando la durata del rack. fino a 50x.

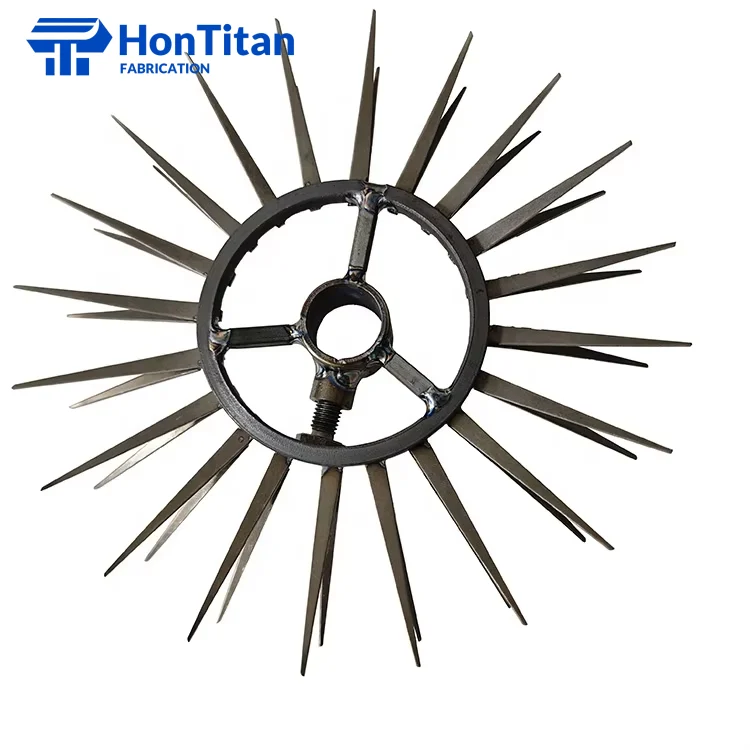

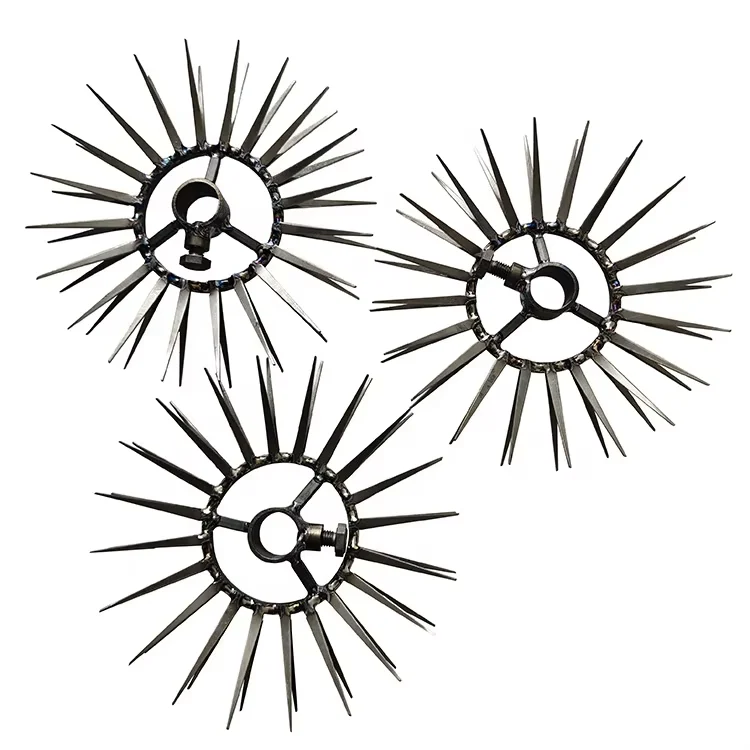

Realizzato da ASTM B265 Grado 2 Titanio commercialmente puro, La cremagliera presenta un design a “dita divise”. Il materiale è sottoposto a uno speciale processo di riduzione delle tensioni per mantenere la “memoria elastica”, garantendo una forza di serraggio costante per migliaia di cicli di carico.

Vantaggi principali:

- Non è necessario alcuno stripping: Elimina le fasi di strippaggio con acido nitrico e soda caustica; riduce i tempi di processo di 15-20% per ciclo.

- 30 dita divise (contatto a doppio punto): Ogni stazione è dotata di un design con punta divisa che fornisce un contatto elettrico ridondante. Ciò garantisce un flusso di corrente stabile anche in caso di agitazione vigorosa del serbatoio e riduce al minimo i segni di contatto.

- Durata superiore: La costruzione con saldatura TIG e schermatura in argon 99,99% impedisce l'ossidazione delle saldature, offrendo una durata di 3-5 anni in bagni standard di acido solforico.

- Caricamento ad alta densità: 15 stazioni sono ottimizzate verticalmente per evitare il “shadowing” (spessore non uniforme del rivestimento) su pezzi da 9 pollici.

- Personalizzazione diretta in fabbrica: In qualità di produttore diretto, possiamo regolare la lunghezza della colonna vertebrale per adattarla alla profondità specifica del serbatoio senza costi aggiuntivi.

Caratteristiche tecniche principali

| Voce di capitolato |

Valore standard |

Nota applicativa |

| Grado del materiale |

ASTM B265 Grado 2(UNS R50400) |

Equilibrio tra duttilità (per la formatura) e resistenza. |

| Tipo di rack |

Scanalatura verticale con dita divise |

Progettato per dischi / piastre / lame di sega. |

| Dimensioni del disco compatibile |

Ø massimo 9 pollici (230 mm) |

Tensione regolabile per spessori da 0,5 a 3,0 mm. |

| Conteggio delle stazioni |

15 stazioni(30 dita in totale) |

Configurazione ad alta densità. |

| Capacità attuale |

~15 Ampere totali (0,5A per punta delle dita) |

Adatto per densità di corrente di anodizzazione standard. |

| Design delle dita |

Dito timbrato “Split |

Contatto a doppio punto per garantire l'affidabilità. |

| Spessore del dito |

1,0 mm - 1,5 mm (personalizzabile) |

Ottimizzato per la memoria della tensione della molla. |

| Processo di saldatura |

TIG (Saldatura ad arco di tungsteno a gas) |

100% schermato con argon (senza porosità/ossidazione). |

| Tolleranza di dimensione |

±1,0 mm (distanza tra le punte) |

Assicura un allineamento coerente del carico. |

| Materiale del gancio |

Rame (T2) o titanio (Gr2) |

Rame consigliato per una migliore conduttività sulla sbarra. |

| Vita utile |

3 - 5 anni (tipico) |

rispetto ai rack in alluminio (4-8 settimane). |

Caratteristiche di design e progettazione

Tecnologia Split Finger (contatto a doppio punto)

Un contatto elettrico affidabile è fondamentale per un'anodizzazione uniforme. Il nostro design “Split Finger” crea due punti di contatto distinti sul bordo del pezzo. Questa ridondanza garantisce che se una punta perde il contatto a causa di bolle d'aria o dell'agitazione del serbatoio, la seconda punta mantiene il flusso di corrente, prevenendo efficacemente le “bruciature” e riducendo i tassi di scarto dei pezzi.

Costruzione con saldatura TIG di precisione

Utilizziamo la saldatura TIG (gas inerte di tungsteno) manuale con 99,99% schermatura in argon puro. In questo modo si ottiene una saldatura a penetrazione completa di colore argento o paglierino (che indica assenza di ossidazione). A differenza delle saldature a punti o poco schermate, i nostri giunti saldati sono privi di porosità e impediscono l'intrappolamento di elettroliti che potrebbero causare una contaminazione incrociata tra i serbatoi.

Spaziatura verticale ottimizzata

La distanza tra le 15 stazioni è stata progettata per massimizzare la produttività, evitando al contempo gli effetti di “ombreggiamento”. Lo spazio sufficiente consente all'elettrolito di circolare liberamente intorno a ciascun disco da 9 pollici, garantendo uno spessore uniforme dello strato di ossido nell'intero lotto.

Il vantaggio di Titanium: Analisi del ROI

Sebbene l'investimento iniziale per un rack in titanio sia superiore a quello per l'alluminio, l'investimento iniziale per un rack in titanio è superiore a quello per l'alluminio. Costo totale di proprietà (TCO) è significativamente inferiore.

| Fattore di costo |

Cremagliera tradizionale in alluminio |

Portadischi in titanio |

Benefici |

| Vita utile |

4 - 8 settimane |

3 - 5 anni |

Nessun costo di sostituzione frequente. |

| Processo di strippaggio |

Richiesto dopo ogni corsa |

Non richiesto |

Risparmio di manodopera e di tempo di processo. |

| Costo chimico |

Alto (acido nitrico / caustico) |

Zero |

Riduce l'acquisto e lo smaltimento di prodotti chimici. |

| Produttività |

Inferiore (tempo di inattività per la sverniciatura) |

Più alto |

I rack tornano immediatamente nella vasca di anodizzazione. |

| Generazione di rifiuti |

Alto (fanghi di alluminio disciolto) |

Minimo |

Eco-compatibilità e riduzione delle spese di trattamento dei rifiuti. |

Conclusione: La maggior parte delle linee di anodizzazione vede un ritorno sull'investimento (ROI) per i rack in titanio entro Da 3 a 6 mesi grazie al solo risparmio di manodopera e di sostanze chimiche.

Compatibilità e avvertenze di sicurezza

NOTA CRITICA PER L'APPLICAZIONE: Incompatibilità con il fluoro

Il titanio offre un'eccellente resistenza alla corrosione in molti acidi, ma presenta limitazioni specifiche. Prima dell'uso, verificare la chimica del bagno.

- Compatibile con:

- Acido solforico (anodizzazione di tipo II)

- Miscela di acido solforico-ossalico (rivestimento duro di tipo III)

- Anodizzazione all'acido cromico

- Elettrolucidatura Elettroliti

- ❌ NON compatibile con:

- Soluzioni contenenti fluoro (ad esempio, acido fluoridrico, bifluoruro di ammonio). Gli ioni di fluoruro attaccano la pellicola di ossido protettivo e dissolvono rapidamente il rack di titanio.

- Acido cloridrico ad alta concentrazione (senza inibitori).

Garanzia di qualità e tracciabilità

Sappiamo che la coerenza è fondamentale per la qualità dell'anodizzazione. Il nostro processo di produzione segue protocolli rigorosi per garantire che ogni rack funzioni in modo affidabile.

- Tracciabilità dei materiali (MTC): Ogni spedizione è accompagnata da un Certificato di prova del mulino (EN 10204 3.1), tracciabile fino al lingotto di materia prima. Verifichiamo la composizione chimica (contenuti di Fe, O, H) per garantire la conformità al Grado 2.

- Ispezione delle saldature: 100% ispezione visiva dei giunti saldati a TIG. Ci assicuriamo che le saldature siano di colore argento o paglierino, rifiutando qualsiasi decolorazione blu o grigia che indichi ossidazione o fragilità.

- Controllo dimensionale: Eseguiamo test con calibro “Go/No-Go” sulle dita divise per verificare la distanza tra le punte (tolleranza ±1,0 mm) e la tensione della molla prima dell'imballaggio.

- Imballaggi per l'esportazione: Per evitare di danneggiare le delicate dita durante il trasporto, tutti i rack sono imballati in casse di legno rinforzate con inserti di schiuma personalizzati, per garantire che arrivino dritti e pronti all'uso.

Domande frequenti (FAQ)

D: Non ho davvero bisogno di sverniciare questo portapacchi in titanio?

R: Esatto. Nell'anodizzazione standard con acido solforico, la sottile pellicola di ossido di titanio che si forma sulla cremagliera è sufficientemente conduttiva da permettere alle alte tensioni utilizzate nell'anodizzazione di penetrare nei punti di contatto (effetto “tensione di breakdown”). È possibile evitare completamente la vasca di sverniciatura, risparmiando manodopera e prolungando la vita della cremagliera.

D: Come si pulisce il rack se i punti di contatto si passivano?

R: Con il tempo (di solito dopo centinaia di cicli), le punte di contatto possono sviluppare uno strato non conduttivo più spesso. È possibile ripristinare facilmente la conduttività immergendo le punte in un leggero sottaceto di acido nitrico-idrofluorico per alcuni secondi o lucidando meccanicamente le punte con un tampone abrasivo (ad esempio, Scotch-Brite).

D: Potete regolare la lunghezza della colonna vertebrale per la mia vasca più profonda?

R: Sì. In qualità di produttore diretto, possiamo tagliare la scanalatura centrale in titanio a qualsiasi lunghezza (ad esempio, 36″, 48″) per adattarla alla profondità del serbatoio e all'altezza della sbarra. È sufficiente specificare la lunghezza desiderata al momento della richiesta di preventivo.

D: Qual è la capacità massima di peso per stazione?

R: Le dita divisorie standard sono progettate per dischi/piastre in alluminio da 9 pollici. Raccomandiamo un carico massimo di circa... 0,5 kg (1,1 libbre) per stazione. Per i pezzi più pesanti, possiamo aumentare lo spessore delle dita da 1,5 mm a 2,0 mm.

Contatti e personalizzazione

Siete pronti a migliorare l'efficienza della vostra linea di anodizzazione? Offriamo sia rack standard da 9″ che soluzioni completamente personalizzate.

Processo di personalizzazione in 3 fasi:

- Inviare i requisiti: Comunicare le dimensioni del serbatoio (profondità x larghezza) e le dimensioni della sbarra.

- Confermare il design: Forniamo un semplice schizzo o confermiamo la regolazione della lunghezza della colonna vertebrale.

- Fabbricazione rapida: I tempi di consegna standard sono di 7-10 giorni per i lotti personalizzati.