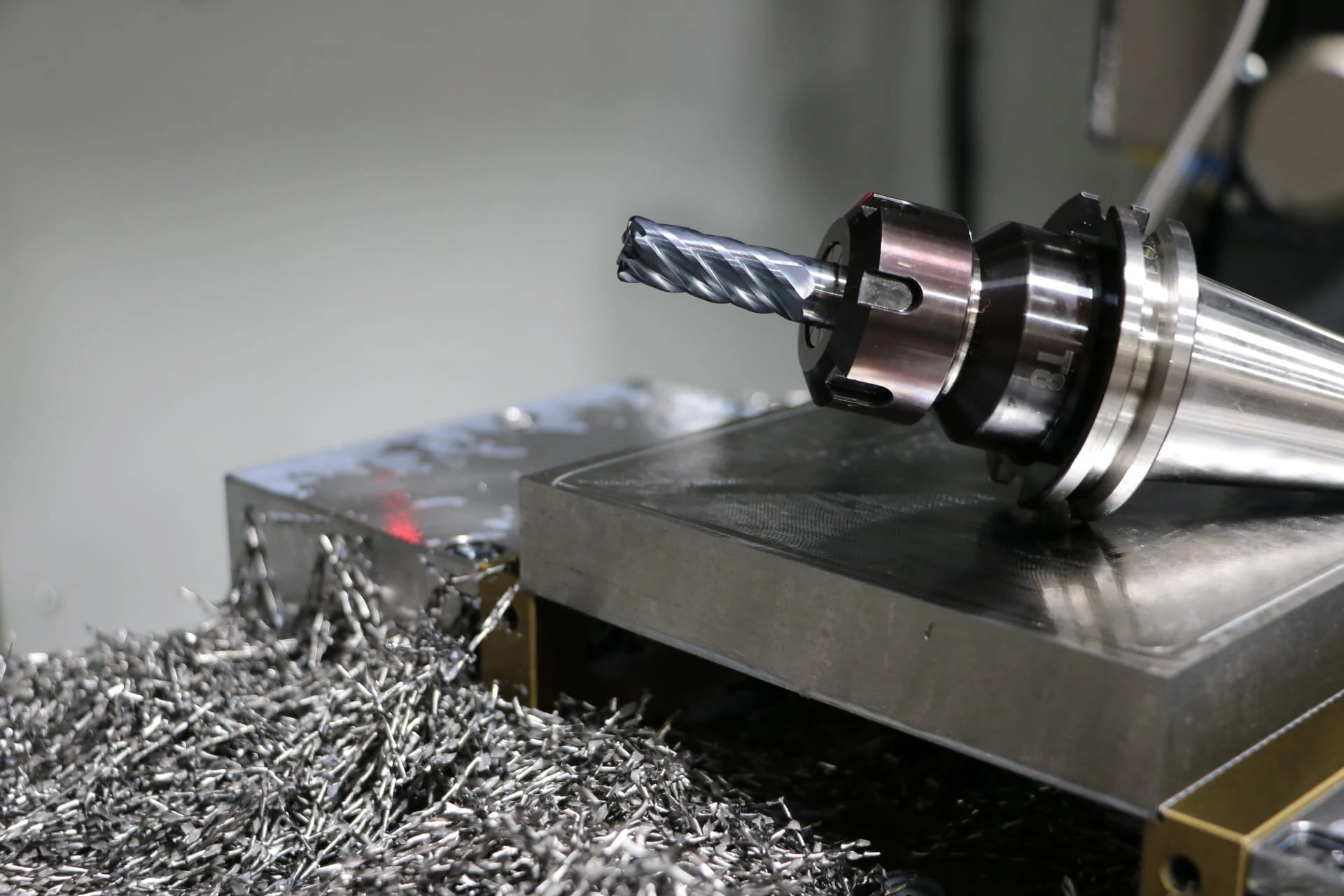

Todos os maquinistas conhecem a sensação de afundamento. Está a trabalhar profundamente numa peça complexa, o fuso está a zumbir, e depois...SNAP. Silêncio, ou pior, o som de carboneto a esmagar o metal.

Quando se trata de Maquinação CNC de titânio, Se a ferramenta falhar, isto não é apenas um pequeno incómodo; é um desastre dispendioso. A matéria-prima de titânio é dispendiosa e uma falha catastrófica da ferramenta significa frequentemente a eliminação de uma peça de trabalho de elevado valor juntamente com a fresa. É um cenário que reduz as margens de lucro e atrasa os calendários de produção.

Porque é que o titânio é o pesadelo dos maquinistas?

Antes de resolvermos o problema, temos de compreender o inimigo. Porque é que o maquinagem de titânio mastigar ferramentas tão rapidamente? Não se trata apenas de dureza; trata-se de calor.

O titânio é conhecido por baixa condutividade térmica. Ao contrário do aço ou do alumínio, em que as aparas transportam a maior parte do calor, o titânio actua como uma barreira térmica. Isto significa que cerca de 80% do calor de corte fica retida na aresta de corte em vez de ser evacuada com a pastilha.

Combinando isto com o facto de o titânio elevada reatividade química (quer soldar-se à sua fresa) e a sua tendência para endurecer instantaneamente, e tem-se a tempestade perfeita para uma falha rápida da ferramenta.

As boas notícias? Para domar este metal não é preciso sorte. Requer uma mudança de estratégia. Respeitando as propriedades do material e seguindo algumas regras de ouro, é possível processar titânio de forma eficiente e fiável. Aqui estão cinco dicas essenciais para manter o seu fuso a funcionar e as suas ferramentas intactas.

Dica 1: Domine as velocidades e os feeds do Titanium

Se há um mantra que deve memorizar quando trabalhar com este material, é este: RPM baixas, alimentação elevada.

O erro mais comum que os maquinistas cometem é fazer funcionar o seu fuso demasiado depressa. Lembre-se, o calor é o seu inimigo. A alta velocidade de superfície gera um calor excessivo que o titânio simplesmente não aceita. No entanto, não se pode compensar com a velocidade de avanço. Se o avanço for demasiado lento, a ferramenta irá friccionar contra o material em vez de o cortar. Esta fricção gera fricção e calor, fazendo com que o material trabalhar-endurecer instantaneamente. Quando a superfície endurece, a próxima passagem da sua ferramenta está condenada.

É necessário manter um peso suficiente carga de chips para levar o calor para a limalha e para longe da peça de trabalho.

💡 Estudo de caso do mundo real: A regra 470 vs. 250 SFM

A importância de abrandar foi perfeitamente ilustrada num caso que envolveu o fabrico de facas topo de gama. Um maquinista (documentado pela Grimsmo Knives) debateu-se com uma falha rápida da pastilha quando estava a trabalhar com titânio. Inicialmente, estavam a trabalhar a 470 SFM, O material era tratado demasiado como aço. As pastilhas queimavam-se quase instantaneamente.

Basta reduzir a velocidade para 250 SFM- quase uma redução de 50% - a vida útil da ferramenta aumentou drasticamente sem sacrificar o acabamento da superfície. Isto valida a regra de ouro: com velocidades e avanços de titânio, A velocidade mata, mas a alimentação cura.

Parâmetros de arranque recomendados para Ti-6Al-4V (Grau 5)

Embora cada configuração de máquina seja diferente, utilize estes valores conservadores como base para evitar a quebra imediata da ferramenta:

| Material da ferramenta | Funcionamento | Velocidade recomendada (SFM) | Nota |

|---|---|---|---|

| Fresa de topo de metal duro | Desbaste | 150 - 200 SFM | Manter um forte envolvimento radial para utilizar o desbaste de aparas. |

| Fresa de topo de metal duro | Acabamento | 200 - 300 SFM | Utilizar cortes radiais ligeiros (3-5% de diâmetro). |

| HSS / Cobalto | Perfuração | 30 - 50 SFM | Recomenda-se a perfuração por picagem para limpar as aparas e reduzir o calor. |

Nota: Verifique sempre as recomendações com base nos dados específicos do fabricante da ferramenta, mas em caso de dúvida, comece pelo limite inferior do intervalo SFM.

Dica 2: Seleção estratégica de ferramentas para fresagem

Quando fresagem de titânio, Se escolher uma fresa de topo, o seu trabalho pode ser um sucesso ou um fracasso. Uma vez que estabelecemos na Sugestão 1 que deve trabalhar a uma RPM mais baixa, arrisca-se a perder produtividade. Para recuperar a Taxa de Remoção de Material (MRR) perdida, deve optar por ferramentas com uma maior número de flautas.

Enquanto uma fresa de 3 canais é óptima para o alumínio, o titânio exige uma fresa de topo de 5, 6 ou mesmo 7 canais. Um maior número de arestas de corte permite-lhe manter uma maior carga de aparas por rotação (IPM) mesmo a velocidades de fuso mais baixas.

No entanto, um maior número de flautas pode por vezes levar a problemas de ressonância. É aqui que Hélice variável a tecnologia torna-se crítica. Na nossa oficina, reparámos que as fresas de topo padrão induzem frequentemente um “grito” ou vibração ao cortar titânio de grau 5. A vibração é o prelúdio de uma aresta lascada. Mudar para fresas de topo com espaçamento desigual entre canais ou ângulos de hélice variáveis quebra estas frequências harmónicas. Esta simples mudança estabiliza o corte, permitindo acabamentos de superfície mais suaves e uma vida útil da ferramenta significativamente mais longa.

Uma nota sobre os revestimentos: Nunca utilize ferramentas sem revestimento ou “brilhantes” destinadas ao alumínio. O titânio requer revestimentos resistentes ao calor. Procure por AlTiN (nitreto de alumínio e titânio) ou TiAlN. Estes revestimentos escuros, de cor violeta, criam uma barreira térmica que protege o substrato de carboneto do calor intenso gerado durante o corte.

Dica 3: Otimizar percursos da ferramenta com fresagem dinâmica

A força bruta não funciona com o titânio; a delicadeza sim. A fresagem offset tradicional - em que a ferramenta se encaixa em cantos pesados - provoca picos de pressão e calor na ferramenta, levando a falhas instantâneas.

Em vez disso, é preciso abraçar Fresagem dinâmica (também conhecida como HEM ou fresagem trocoidal). Esta estratégia envolve uma pequena profundidade radial de corte (step-over) emparelhada com uma elevada profundidade axial.

Muitos maquinistas têm inicialmente receio de aumentar as taxas de avanço em titânio, mas os testes práticos provam que a velocidade é possível se o ângulo de engate for baixo. Observámos operações de desbaste bem-sucedidas a uma velocidade agressiva de 250 IPM (polegadas por minuto) aderindo a um rigoroso 10-15% passo a passo radial.

Porque é que isto funciona? Utiliza Desbaste radial de aparas. Ao fazer um corte mais fino, a pastilha absorve o calor e evacua-o para fora da peça. Se mantiver esse compromisso radial baixo, pode funcionar surpreendentemente rápido sem acumulação térmica.

A regra “não mergulhar”: Finalmente, preste muita atenção à forma como a sua ferramenta entra no material. O titânio não perdoa o mergulho (movimento direto para baixo em Z). O choque é demasiado grande para a ponta da ferramenta. Programe sempre uma Rampa helicoidal ou Arco-íris entrada. Isto facilita a entrada da ferramenta no corte, distribuindo gradualmente as forças de corte iniciais e preservando os cantos afiados da sua fresa.

Dica 4: Vencer os desafios da viragem

Torneamento de titânio requer uma mudança de mentalidade relativamente à geometria da ferramenta. Embora seja possível utilizar pastilhas com inclinação negativa no aço para prolongar a vida útil da aresta, o titânio exige uma aresta afiada, ângulo de inclinação positivo. O objetivo é “cisalhar” o metal de forma limpa em vez de o empurrar. Uma aresta romba acumula pressão, gera calor excessivo e conduz ao temido Borda Construída (BUE), em que o material se solda quimicamente à inserção.

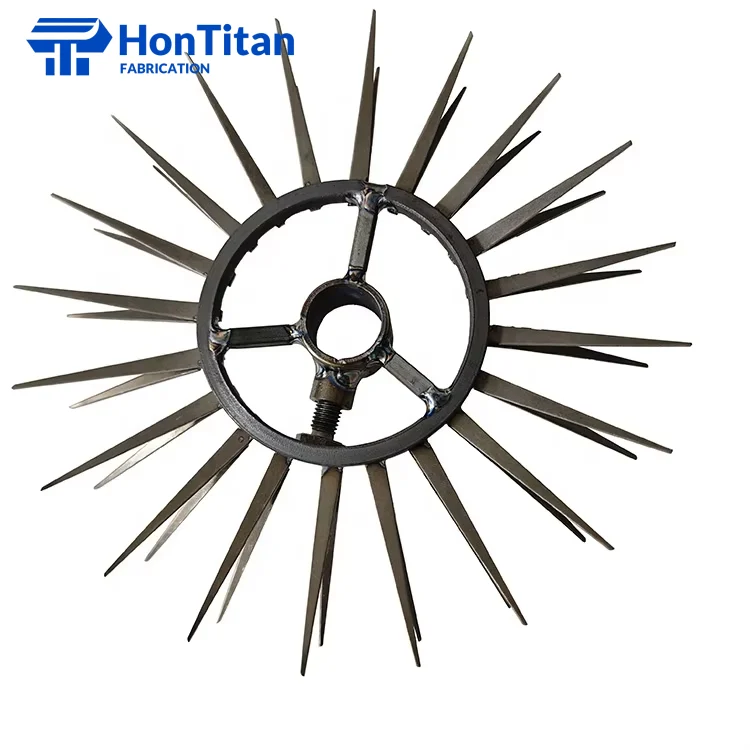

O controlo das limalhas é outro grande obstáculo. O titânio produz limalhas longas e fibrosas que podem facilmente envolver a bucha ou a peça, danificando o acabamento da superfície. Embora a utilização de pastilhas com separadores de limalha agressivos ajude, a forma como programa o corte é ainda mais importante.

💡 Dica profissional do chão: O desastre do “Dwell

Aprendemos uma dura lição sobre isto durante um projeto que envolvia espaçadores de titânio de Grau 5. Durante uma operação de ranhura, a ferramenta hesitou durante uma fração de segundo no fundo da ranhura antes de se retrair - um comando conhecido como “pausa”. Essa pausa momentânea foi desastrosa.

A fricção fez com que o titânio endurecesse instantaneamente. Quando a ferramenta tentou engatar novamente, gritou e lascou imediatamente. A lição? Manter a ferramenta em movimento. Se for necessário fazer uma pausa, retire primeiro a ferramenta completamente da superfície do material.

Além disso, como o titânio tem um módulo de elasticidade mais baixo (é “elástico”), tem tendência para se desviar da fresa. Ao tornear peças longas, utilize sempre um centro vivo para manter a rigidez e evitar a vibração que leva à falha da ferramenta.

Sugestão 5: Estratégia do líquido de refrigeração - Pressão e consistência

O calor é o arqui-inimigo da maquinação de titânio, mas a forma como se aplica o líquido de refrigeração é tão importante como a sua utilização. Uma vez que as aparas de titânio não transportam o calor, o líquido de refrigeração tem de fazer o trabalho pesado.

Para a maioria das operações, Líquido de arrefecimento de alta pressão (HPC) é um fator de mudança. O líquido de arrefecimento de inundação padrão ferve frequentemente antes mesmo de tocar na aresta de corte, criando uma “barreira de vapor” que bloqueia o arrefecimento. A alta pressão (idealmente 1.000 PSI ou mais) perfura este vapor, expulsando as limalhas das ranhuras e fornecendo fluido diretamente à zona de corte. Isto evita “lascas de recorte”, que é uma causa comum de pastilhas partidas.

No entanto, a consistência é fundamental. Já vimos maquinistas arruinarem fresas de topo de metal duro em perfeitas condições ao utilizarem linhas de refrigeração manuais que salpicam intermitentemente. Isto causa Choque térmico-o rápido aquecimento e arrefecimento da ferramenta. O metal duro expande-se e contrai-se violentamente, provocando a formação de microfissuras na aresta de corte. Eventualmente, a aresta desfaz-se.

A regra: É tudo ou nada. Inundar completamente a zona para manter as temperaturas estáveis.

Guia rápido de resolução de problemas: A “Ficha do Médico”

Está a ter problemas? Utilize esta tabela para diagnosticar os sintomas antes de partir outra ferramenta.

| Sintoma | Causa provável | Solução imediata |

|---|---|---|

| Borda Construída (BUE)(Material de soldadura à ferramenta) | Velocidade de corte demasiado baixa ou reação química. | Aumentar ligeiramente as RPM; verificar a concentração do líquido de refrigeração; utilizar pastilhas positivas mais afiadas. |

| Chipping at Edge*(Pequenos pedaços que se partem)* | Vibração ou falta de rigidez. | Reduzir o avanço; verificar a excentricidade; assegurar que a saliência da ferramenta é mínima. |

| Desgaste rápido do flanco*(Desgaste suave no lado) | A velocidade de corte (SFM) é demasiado elevada. | Parar imediatamente.Reduzir a área de superfície (SFM). |

| Som estridente | Vibração harmónica (Chatter). | Mudar para uma fresa de topo de hélice variável; verificar a rigidez do suporte de trabalho. |

FAQ: Perguntas comuns sobre a maquinagem de titânio

Porque é que o titânio é tão difícil de maquinar?

Tem uma baixa condutividade térmica (o calor permanece na ferramenta) e uma elevada reatividade química (adere à fresa). Tem também um baixo módulo de elasticidade, o que significa que é “elástico” e gosta de se afastar da ferramenta, causando vibrações.

Qual é a melhor velocidade de superfície (SFM) para o titânio?

Não existe um número único, mas para Ti-6Al-4V, um intervalo de partida seguro para ferramentas de metal duro é 150 - 250 SFM. Lembre-se: A velocidade mata a vida da ferramenta; o avanço (carga de aparas) é geralmente mais seguro de aumentar.

Devo maquinar o titânio a seco ou a húmido?

Quase sempre Húmido. O pó de titânio e as aparas finas são altamente inflamáveis. A utilização de um líquido de arrefecimento abundante suprime o risco de incêndio e gere o calor intenso. Apenas estratégias específicas de fresagem a alta velocidade com revestimentos especializados devem considerar técnicas de jato de ar/seco.

O titânio é mais difícil de maquinar do que o aço inoxidável (por exemplo, 304)?

Sim. Embora alguns aços inoxidáveis sejam mais duros, o titânio é mais abrasivo e “gomoso”. A margem de erro no titânio é muito mais pequena - se for demasiado rápido no aço inoxidável, pode reduzir a vida útil da ferramenta; no titânio, destruirá a ferramenta instantaneamente.

Conclusão

A maquinação de titânio não tem de ser um risco. Embora a reputação do material de destruir ferramentas seja bem merecida, ele não é invencível. O segredo está em respeitar as suas propriedades térmicas e resistir à vontade de o trabalhar como se fosse alumínio ou aço.

Ao dominar a regra “RPM baixas, avanço elevado”, investindo em ferramentas de hélice variável, utilizando percursos de ferramenta dinâmicos e mantendo uma disciplina de refrigeração rigorosa, pode transformar este metal de “pesadelo” em peças rentáveis e de alta precisão. É uma questão de paciência com a velocidade do seu fuso, mas de agressividade com a sua taxa de avanço.

Pronto para eliminar o risco?

Mesmo com as melhores dicas, Maquinação CNC de titânio continua a ser um jogo de alto risco. Um pequeno erro pode levar a peças de refugo, ferramentas avariadas e prazos não cumpridos.

Se preferir evitar a dor de cabeça e garantir que os seus componentes são fabricados de acordo com os mais elevados padrões, deixe-nos tratar do trabalho pesado. A nossa equipa de peritos é especializada em Serviços de maquinagem CNC de titânio, utilizando as mais recentes estratégias de fresagem dinâmica e ferramentas de topo de gama para fornecer sempre peças perfeitas.