O titânio é o metal de sonho de qualquer engenheiro. Tem a mesma resistência que o aço, sendo 45% mais leve, e possui uma resistência quase sobrenatural à corrosão. No entanto, para o soldador encarregado de o unir, o titânio pode rapidamente tornar-se um pesadelo.

Ao contrário do aço ou do alumínio, o titânio tem uma caraterística única e perigosa a altas temperaturas: actua como um “Universal Getter”. Quando o metal aquece para além dos 800°F (427°C), comporta-se como uma esponja, absorvendo agressivamente o oxigénio, o azoto e o hidrogénio da atmosfera. Se esta absorção ocorrer, a soldadura não fica apenas com um aspeto feio; transforma-se em “Caso Alfa” - uma estrutura frágil, semelhante a vidro, que inevitavelmente racha sob tensão.

Soldar titânio não é apenas uma questão de velocidade da mão ou de controlo da poça; é fundamentalmente um exercício de controlo ambiental. Quer esteja a fabricar um escape personalizado para um carro de corrida ou a soldar tubagens de grau 2 para uma fábrica de produtos químicos, a física permanece a mesma. Este guia explora os passos críticos necessários para obter uma soldadura de prata perfeita e evitar desperdícios dispendiosos.

Preparação obsessiva (a regra da “luva branca”)

Se se aproximar titânio com a mesma mentalidade utilizada para o aço inoxidável, já falhou. Uma soldadura de titânio bem sucedida é determinada quase inteiramente pelo que acontece antes de o arco é atingido. Deve adotar uma “mentalidade de sala limpa”, independentemente de estar a trabalhar num hangar aeroespacial ou numa oficina de fabrico.

O processo começa com pureza química. Antes de se efetuar qualquer abrasão mecânica, o metal de base deve ser cuidadosamente limpo com acetona de qualidade industrial ou metiletilcetona (MEK). Este passo não é negociável, uma vez que a limpeza mecânica pode fazer com que os óleos superficiais penetrem profundamente nos poros do metal se não forem removidos primeiro. Além disso, o próprio fio de enchimento é frequentemente uma fonte oculta de contaminação. As barras de enchimento armazenadas acumulam pó e óxidos. Os profissionais experientes passam sempre um pano embebido em acetona sobre o fio antes de soldar, e ficará chocado com o resíduo preto que muitas vezes sai.

Uma vez concluída a limpeza química, a camada de óxido deve ser removida com ferramentas específicas. Deve ser utilizada uma escova de arame de aço inoxidável ou uma broca de carboneto, mas com uma advertência rigorosa: estas ferramentas nunca devem ter tocado em aço-carbono. Uma escova que tenha previamente limpado aço irá incorporar partículas microscópicas de ferro no titânio, criando pontos de corrosão imediatos. A partir deste momento, aplica-se a “Regra das Luvas Brancas”. A peça só deve ser manuseada com luvas de nitrilo limpas e sem pêlos. Mesmo uma simples impressão digital contém óleo suficiente para causar porosidade e falhas na soldadura.

Configuração do equipamento e a estratégia “Big Cup

Não tem precisa de um laser de um milhão de dólares para soldar titânio, mas uma configuração TIG padrão adequada para aço provavelmente falhará. O sucesso reside na otimização da máquina e da tocha para obter a máxima cobertura de gás.

O processo de soldadura deve ser TIG DC (GTAW) utilizando DCEN (Electrodo de Corrente Direta Negativo). Isto concentra o calor na peça de trabalho e não no tungsténio, mantendo o perfil da soldadura estreito. Arranque de alta frequência (HF) é obrigatório; nunca utilizar “scratch start” ou “lift arc”, uma vez que o contacto do tungsténio com o titânio resulta em contaminação imediata.

A necessidade da “Grande Taça”: O corpo de pinça padrão encontrado na maioria das tochas cria um fluxo de gás turbulento, que puxa o oxigénio para o escudo. É necessário atualizar para um lente de gás para organizar o árgon numa coluna de fluxo laminar e suave. Além disso, os copos de cerâmica padrão (tamanho #6 ou #8) são demasiado pequenos. Para proteger a poça reactiva de titânio, é necessário um amplo guarda-chuva de gás. O segredo da indústria é utilizar um Copo #12, #14, ou #16 (1 polegada ID)-frequentemente designada por chávena “BBW”. Esta área de cobertura maciça é o seu melhor seguro contra a oxidação.

A arte da blindagem total

Na soldadura de titânio, o arco é a parte mais fácil. O verdadeiro desafio é proteger o metal quente após o arco já passou. Uma vez que o titânio permanece reativo até arrefecer abaixo dos 800°F, é necessário pensar em termos de três camadas distintas de defesa.

1. Escudo primário (A tocha) A primeira linha de defesa vem do seu maçarico. Com os tamanhos de copo grandes recomendados acima, os caudais normais (15-20 CFH) são insuficientes. Terá de aumentar os caudais para 30-40 CFH para garantir que o fluxo laminar se mantém robusto.

2. Escudo de proteção (A cauda) À medida que a tocha avança, o metal de solda quente atrás dela é exposto ao ar enquanto ainda está acima do limite crítico de 800°F. Para trabalhos de soldadura mais longos, uma escudo de proteção é frequentemente necessário. Este dispositivo é ligado à tocha e segue o percurso da soldadura, cobrindo o metal de arrefecimento com árgon até ser seguro.

3. Purgação posterior (A raiz) O oxigénio ataca por todos os lados. Quando se soldam tubos ou canos, o interior deve ser completamente purgado com árgon. A fita de alumínio é uma ferramenta eficaz para vedar as extremidades dos tubos para reter o gás.

O “realidade do ”tanque mau: Idealmente, o objetivo deve ser uma pureza de 99,999% (grau 5.0) de árgon. Enquanto 99.995% é o padrão industrial mínimo absoluto, tenha em atenção que as garrafas pequenas, do tamanho do proprietário, são frequentemente submetidas a ciclos com menos frequência e podem conter impurezas. Se a sua configuração for perfeita mas continuar a ter soldaduras azuis, o depósito pode ser o culpado. Além disso, actualize para Mangueiras de teflon ou entrançadas; As mangueiras de borracha padrão podem absorver humidade ao longo do tempo, aumentando o ponto de orvalho do gás e contaminando a blindagem.

Execução e parâmetros

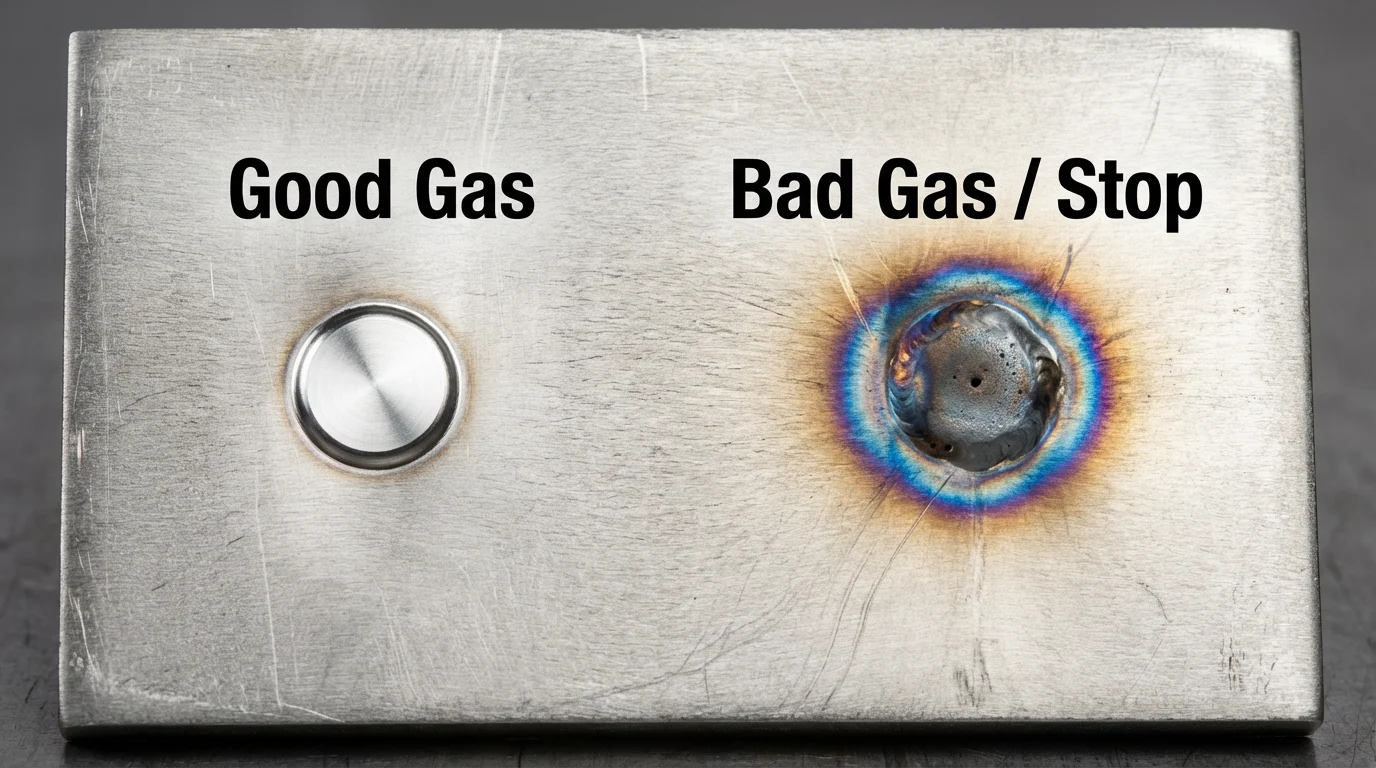

Antes de tocar na sua peça de trabalho dispendiosa, há um ritual que permite poupar milhares de dólares em sucata: O teste do ponto.

Nunca confie cegamente no seu abastecimento de gás. Antes de soldar, pegue num pedaço de limpar sucata de titânio e fazer algumas tachas de ponto. Se o ponto for prata brilhante, o seu sistema está pronto. Se vir uma “auréola de arco-íris”, uma tonalidade azul ou uma nebulosidade, PARAR. Há uma fuga de gás, humidade nos tubos ou um mau lote de gás. Não prossiga até que o teste no local esteja perfeito.

Parâmetros de soldadura Batota Titânio em folha requer geralmente menos calor do que o aço. O objetivo é soldar o mais frio possível.

| Espessura do material | Amperagem (DCEN) | Fluxo de gás da tocha* | Enchimento/Tungsténio Tamanho |

|---|---|---|---|

| 0,040″ (1,0mm) | 30 - 50 A | 30 - 35 CFH | 1/16″ (1,6 mm) |

| 0,063″ (1,6mm) | 50 - 80 A | 30 - 40 CFH | 1/16″ (1,6 mm) |

| 0,125″ (3,2mm) | 90 - 120 A | 35-45 CFH | 3/32″ (2,4 mm) |

Nota importante: Estes caudais (30-45 CFH) são especificamente calibrados para #12 a #16 Lentes de gás grandes. Se for forçado a utilizar um copo padrão #8 (não recomendado), reduza o fluxo para 15-20 CFH para evitar turbulência.

Dica profissional: O truque do “pós-fluxo duplo O titânio mantém o calor durante muito tempo. Se o temporizador de pós-fluxo da sua máquina terminar antes de o metal arrefecer (os 10 segundos padrão são muitas vezes insuficientes para peças mais grossas), toque brevemente no pedal para voltar a acionar a válvula de gás sem provocar um arco. Mantenha a tocha estacionária sobre a extremidade da soldadura até que a cor seja segura.

O Veredicto (Inspeção Visual)

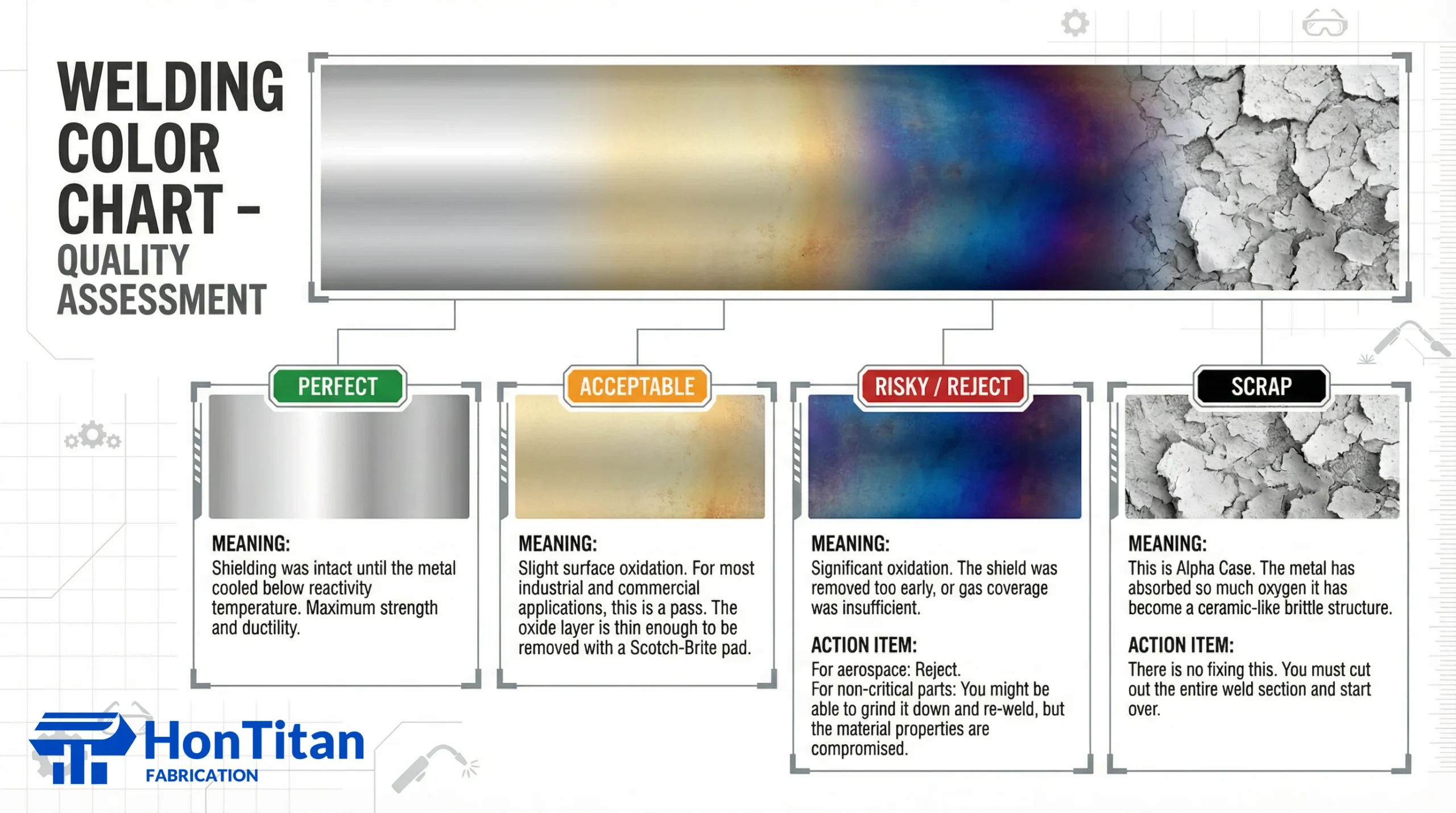

No mundo do titânio, a cor é o seu boletim de notas. A cor do cordão de soldadura e da zona afetada pelo calor (ZTA) indica-lhe exatamente a quantidade de óxido absorvida durante o processo.

- Prata (cromado brilhante): PERFEITO. A blindagem manteve-se intacta até o metal arrefecer abaixo da sua temperatura de reatividade. Este nível de perfeição indica a máxima resistência e ductilidade.

- Palha clara/dourada: Aceitável. Isto indica uma ligeira oxidação da superfície. Para a maioria das aplicações industriais e comerciais, isto é um passe, e a cor pode ser removida com um disco Scotch-Brite.

- Azul/Púrpura: Arriscado/Rejeitado. Oxidação significativa. A proteção foi retirada demasiado cedo ou a cobertura de gás foi insuficiente. Para a indústria aeroespacial, esta é uma falha grave. Para outras utilizações, as propriedades do material ficam comprometidas.

- ⚪️ Branco / Flocos cinzentos: SUCATA. Este é o “Caso Alfa”. O metal transformou-se numa cerâmica quebradiça. Não há como reparar isto; toda a secção de soldadura tem de ser cortada e refeita.

Aplicações no mundo real

Dominar o arco é uma coisa; aplicá-lo no terreno é outra. A definição de uma “boa soldadura” muda frequentemente consoante o contexto da indústria.

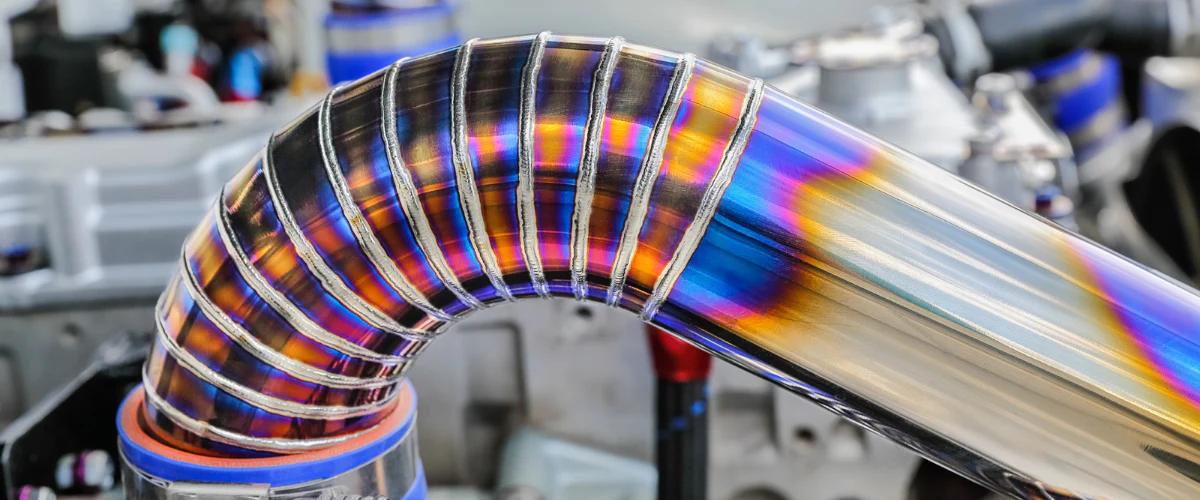

Desempenho automóvel: O “Pie Desafio ”Cut" No fabrico de titânio escapes e entradas de ar, a atenção centra-se frequentemente na arte dos “cortes em torta” - soldar curvas complexas a partir de vários segmentos. O maior risco neste caso é o “açucaramento” interno causado por uma purga deficiente. Embora o exterior possa parecer uma fila perfeita de moedas de dez cêntimos, a oxidação interna cria turbulência e leva a fissuras sob vibração.

Químico e Industrial: Conformidade no terreno Para as instalações químicas que lidam com meios corrosivos como o cloro, o titânio é escolhido pela sua longevidade. Nesta área, a soldadura é frequentemente efectuada no terreno com câmaras de purga locais (tendas de polietileno) que fazem com que as condições se assemelhem a uma sala limpa. Reunião ASME B31.3 As normas são primordiais e a cor é estritamente um requisito de conformidade e não um requisito estético.

Marítimo e Offshore: Combater a corrosão em fendas As aplicações especializadas requerem frequentemente Grau 12 (Ti-0,8Ni-0,3Mo) ou Grau 7 para evitar a corrosão em fendas em espaços apertados como as flanges. Os fabricantes devem estar atentos à utilização de fios de enchimento adequados; a utilização de um fio ERTi-2 genérico numa flange de grau 12 diluirá a liga, criando um ponto fraco onde a corrosão começará inevitavelmente.

Perguntas frequentes (FAQ)

P: Posso soldar titânio para aço inoxidável?

A: Não, não é possível soldá-los diretamente por TIG. O titânio e o ferro formam compostos intermetálicos frágeis que racham imediatamente após o arrefecimento. Para unir estes metais dissimilares, é necessário utilizar uma ligação mecânica (flanges) ou uma junta de transição especializada ligada por explosão.

Q: É O titânio é mais difícil de soldar do que o aço inoxidável?

A: Tecnicamente, a manipulação da poça é muito semelhante à do aço inoxidável; a poça de fusão é, de facto, bastante fluida e fácil de controlar. A “dificuldade” reside inteiramente na disciplina necessário para a limpeza e proteção. Se tiver o mau hábito de mergulhar o tungsténio ou de levantar a tocha demasiado cedo, o titânio castiga-o instantaneamente.

P: Como posso remover a descoloração azul?

A: Depende da profundidade da oxidação. As cores claras de palha podem frequentemente ser removidas com uma escova de arame de aço inoxidável ou com um disco Scotch-Brite. No entanto, uma cor azul ou púrpura profunda indica que o óxido penetrou na superfície. Para peças aeroespaciais críticas, o resultado é uma rejeição. Para peças comerciais não críticas, é possível pode poderá ser desbastado até atingir o metal prateado brilhante, mas deve verificar que não resta nenhuma caixa alfa.

P: Porque é que o meu tungsténio está a ficar azul ou roxo?

A: Este é um sinal de insuficiência Pós-fluxo. O tungsténio ainda está quente quando o árgon deixa de fluir, permitindo que o oxigénio o ataque. Aumente o tempo de pós-fluxo da sua máquina (15+ segundos) ou utilize o truque do “Pós-fluxo Duplo” mencionado anteriormente. Um tungsténio contaminado provocará um arco instável e vagueará.

Conclusão: Respeitar o processo

Soldadura o titânio é, em última análise um teste de paciência e disciplina. Diz-se frequentemente que o processo é Soldadura 10% e preparação 90%. Se seguir os protocolos de limpeza rigorosos, investir nas configurações de lentes de gás adequadas e ficar obcecado com a qualidade do gás de proteção, o titânio recompensá-lo-á com um componente incrivelmente forte, leve e permanente.

No entanto, a criação de uma sala limpa dedicada ao titânio e a qualificação dos soldadores de acordo com as normas ASME representam um enorme investimento em tempo e capital.

Se precisar de componentes de titânio de alta precisão - quer seja para projectos automóveis personalizados ou para tubagens industriais críticas - sem o risco de tentativa e erro, HonTitan está aqui para ajudar. Oferecemos serviços de fabrico especializados, fornecendo soluções de titânio certificadas, testadas por raios X e prontas a instalar, adaptadas às exigências específicas da sua indústria.

Referências e leituras adicionais

Para obter informações mais pormenorizadas sobre as normas, códigos e técnicas abordados neste guia, consulte os seguintes recursos:

TWI Global: Soldadura de titânio e suas ligas (Conhecimento do Trabalho 109) - Para obter dados técnicos sobre a reatividade do titânio e as propriedades “getter”.

Dicas e truques de soldadura: Soldadura TIG de titânio: A realidade do tanque mau - Resolução de problemas no mundo real e conselhos práticos sobre blindagem.

O fabricante: Os factos sobre a soldadura de titânio - Discussão aprofundada sobre os critérios de aceitação de cores AWS D1.9.

ASME: Código de tubagem de processo B31.3 - A norma para sistemas de tubagens químicas e industriais.