No domínio do fabrico de precisão, o titânio e o tungsténio representam dois dos materiais mais exigentes de processar. Embora ambos sejam valorizados pelas suas caraterísticas de desempenho extremo em aplicações aeroespaciais, médicas e industriais, apresentam desafios diametralmente opostos para o maquinista.

Compreender as diferenças fundamentais entre estes elementos é fundamental para o planeamento do processo e a estimativa de custos. O titânio é caracterizado pela sua elevada relação resistência/peso e reatividade química, o que leva frequentemente a problemas de acumulação de calor e adesão de material. Em contrapartida, o tungsténio é definido pela sua densidade e dureza excepcionais, apresentando desafios relacionados com a fragilidade e o desgaste das ferramentas abrasivas.

Uma distinção crucial: Peça de trabalho vs. Ferramenta

Antes de analisar os parâmetros de maquinagem, é necessário clarificar o âmbito desta comparação. Este artigo centra-se em Tungsténio e suas ligas pesadas como materiais para peças de trabalho (componentes utilizados para contrapesos, proteção contra radiações ou balística). Não deve ser confundido com o carboneto de tungsténio (WC), que é o principal material utilizado para fabricar o ferramentas de corte eles próprios.

Este guia fornece uma análise técnica da maquinação destes dois metais distintos, comparando as suas propriedades físicas, modos de falha comuns e as estratégias específicas necessárias para os processar eficazmente.

Os desafios da maquinagem do titânio: Factores térmicos e mecânicos

A maquinação de ligas de titânio (como o omnipresente Ti-6Al-4V) apresenta um conjunto único de desafios tribológicos e térmicos. Ao contrário dos metais ferrosos, a maquinabilidade do titânio é regida pela sua incapacidade de dissipar o calor e pela sua tendência para interagir quimicamente com as ferramentas de corte. As principais dificuldades podem ser categorizadas em três mecanismos físicos:

1. Concentração térmica na aresta de corte

O obstáculo mais significativo ao processamento do titânio é a sua condutividade térmica extremamente baixa (aproximadamente 6,7 W/m-K para o titânio de grau 5, em comparação com cerca de 50 W/m-K para o aço carbono). Em operações de maquinagem normais, a maior parte do calor gerado é normalmente transportado pelas aparas ejectadas. No entanto, devido à fraca condutividade do titânio, este mecanismo de transferência de calor é ineficaz. Em vez disso, a energia térmica acumula-se rapidamente na interface ferramenta-peça. Esta concentração térmica pode levar à falha prematura da ferramenta através da deformação plástica da aresta de corte e do desgaste acelerado da cratera.

2. Reatividade química e galgamento

O titânio apresenta uma elevada reatividade química com materiais de ferramentas (tais como carbonetos e cerâmicas) a temperaturas elevadas. Esta propriedade conduz a um fenómeno conhecido como irritante ou soldadura a frio. Durante o processo de corte, o material de titânio tende a aderir à aresta de corte, formando uma aresta postiça (BUE). Esta aderência compromete o acabamento da superfície e pode causar lascamento da pastilha da ferramenta quando o material soldado se separa. Na terminologia do chão de fábrica, este comportamento é frequentemente descrito como “gomoso”, referindo-se à tendência do material para se manchar em vez de se cortar de forma limpa.

3. Baixo módulo de elasticidade e retorno elástico

O titânio tem um módulo de elasticidade (módulo de Young) relativamente baixo em comparação com o aço ($110 \text{ GPa}$ vs. $210 \text{ GPa}$). Isto implica que o titânio é mais flexível e propenso a deflexão sob pressão de corte. À medida que a ferramenta engata, a peça de trabalho pode desviar-se do cortador e depois “saltar para trás” quando a pressão é libertada. Esta elasticidade causa dois problemas principais:

- Tagarelice e vibração: A instabilidade pode levar à vibração regenerativa, reduzindo a vida útil da ferramenta e a qualidade da superfície.

- Inexatidão dimensional: O efeito de retorno elástico dificulta a manutenção de tolerâncias apertadas, uma vez que o material pode roçar no flanco da ferramenta em vez de ser cortado.

Os desafios da maquinagem do tungsténio: Fragilidade e desgaste abrasivo

Enquanto o titânio desafia o maquinista com o calor e a elasticidade, o tungsténio apresenta um conjunto de obstáculos fundamentalmente diferente, que radica na sua densidade, dureza e origem de fabrico. O comportamento de maquinagem do tungsténio é frequentemente comparado ao do ferro fundido cinzento ou da cerâmica, principalmente devido à sua falta de ductilidade.

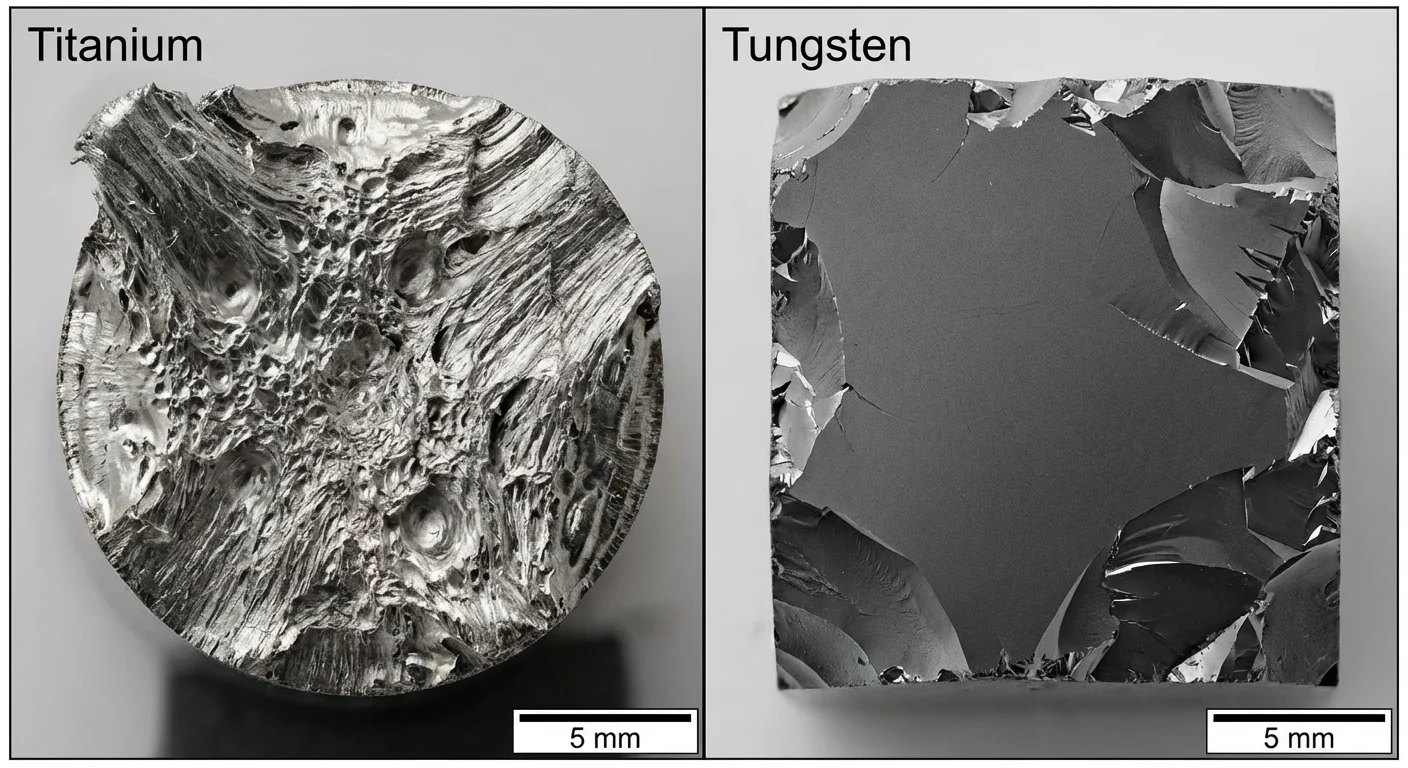

1. Estrutura sinterizada e arrancamento de grãos

Ao contrário do titânio, que é normalmente fundido ou forjado, os componentes de tungsténio são frequentemente produzidos através de metalurgia do pó (sinterização). Isto significa que o material é composto por grãos de metal comprimidos e fundidos em vez de uma estrutura cristalina contínua. Durante a maquinagem, especialmente com o tungsténio puro, as forças de corte podem fazer com que os grãos individuais se desloquem em vez de se cisalharem suavemente. Este fenómeno, conhecido como extração de grãos, A utilização de uma ferramenta de corte de aço, que não é de fácil utilização, leva a um acabamento de superfície com buracos e pode acelerar o desgaste da ferramenta.

2. Elevada dureza e desgaste abrasivo

O tungsténio e as suas ligas apresentam uma dureza excecional (normalmente 30-40 HRC para as ligas, e superior para as formas puras). Este facto resulta em graves desgaste abrasivo na ferramenta de corte. Ao contrário do desgaste de cratera observado no titânio, causado pelo calor e pela reação química, o tungsténio desgasta fisicamente o flanco da ferramenta. O material actua como um abrasivo contra a aresta de corte, exigindo a utilização de substratos de ferramentas extremamente duros, como o diamante policristalino (PCD) ou graus específicos de carboneto de tungsténio (grão C) para manter a precisão dimensional.

3. Baixa resistência à fratura e fragilidade

O risco mais crítico na maquinagem do tungsténio é a sua fragilidade (baixa resistência à fratura). O tungsténio tem uma capacidade muito reduzida de deformação plástica.

- Falha na entrada e na saída: O material é propenso a lascar ou “quebrar” quando a broca ou a fresa sai da peça de trabalho. A falta de apoio na aresta faz com que o material se parta em vez de se cortar.

- Integridade estrutural: Uma fixação incorrecta ou uma pressão de corte excessiva pode fazer com que toda a peça de trabalho se parta ou estilhace, semelhante ao vidro.

4. A Distinção: Tungsténio puro vs. ligas pesadas

É importante distinguir entre Tungsténio puro e Ligas pesadas de tungsténio (WHAs).

- Tungsténio puro: Extremamente frágil e difícil de maquinar. Muitas vezes, é necessário aquecer a peça de trabalho acima da sua temperatura de transição dúctil para frágil (DBTT) para processar eficazmente.

- Ligas pesadas de tungsténio (W-Ni-Fe ou W-Ni-Cu): Estas ligas contêm uma fase aglutinante (níquel, ferro ou cobre) que encapsula os grãos de tungsténio. Este aglutinante proporciona um certo grau de ductilidade, tornando as WHA significativamente mais maquináveis do que a sua contraparte pura, embora continuem a ser um desafio em comparação com os aços normais.

Comparação quantitativa: Propriedades Físicas e Implicações para a Maquinação

Para otimizar os parâmetros do processo, os engenheiros devem olhar para além das descrições qualitativas para as propriedades fundamentais do material. A tabela seguinte compara Titânio (Grau 5, Ti-6Al-4V), a liga de titânio mais comum, com Liga pesada de tungsténio (classe 1, 90% W), A norma de especificação para o tungsténio maquinável.

| Imóveis | Titânio (Ti-6Al-4V) | Liga pesada de tungsténio (90% W) | Implicações para a maquinagem |

|---|---|---|---|

| Densidade | 4,43 g/cm³ | 17,0 - 18,5 g/cm³ | Porta-peças:As peças de tungsténio têm uma inércia de massa elevada. A fixação deve ter em conta as forças centrífugas nas operações de torneamento. |

| Dureza | 30 - 36 HRC | 24 - 32 HRC (Matriz)* | Desgaste da ferramenta:O tungsténio provoca desgaste abrasivo devido aos grãos duros; o titânio provoca desgaste adesivo/estilhaçamento. |

| Módulo de Young (Rigidez) | 114 GPa | ~360 GPa | Deflexão:O titânio é flexível (propenso a vibrações). O tungsténio é extremamente rígido (propenso a fraturar se for fixado em superfícies irregulares). |

| Condutividade térmica | 6,7 W/m-K | ~100 W/m-K | Gestão do calor:O titânio retém o calor na ponta da ferramenta (requer líquido de refrigeração). O tungsténio dissipa bem o calor, mas gera um elevado calor de fricção. |

| Classificação de maquinabilidade | ~20% (de aço B1112) | ~10-15% (de aço B1112) | Velocidade:Ambos requerem velocidades de superfície (SFM) significativamente reduzidas em comparação com o aço. |

*Nota: A dureza das ligas pesadas de tungsténio refere-se à dureza composta. Os grãos individuais de tungsténio dentro da matriz são significativamente mais duros, contribuindo para a natureza abrasiva do material.

Interpretação dos dados para a produção

Duas disparidades críticas em relação à tabela ditam a estratégia de maquinação: Módulo de elasticidade e Condutividade térmica.

- Rigidez vs. Elasticidade: O tungsténio é aproximadamente três vezes mais rígido do que o titânio. Este elevado módulo significa que o tungsténio não se desviará da fresa, permitindo um melhor controlo dimensional - desde que a ferramenta não se parta. Por outro lado, o baixo módulo do titânio requer acções de corte “positivas”; a ferramenta deve cortar, não friccionar.

- Dissipação de calor: A diferença drástica na condutividade térmica determina a estratégia de refrigeração. Para o titânio, o principal objetivo do líquido de refrigeração é evacuação térmica da interface da ferramenta. No caso do tungsténio, o líquido de refrigeração é utilizado principalmente para lubrificação e evacuação de aparas para evitar que as poeiras abrasivas voltem a cortar a superfície.

Estratégias de maquinagem: Otimização de processos

O processamento bem sucedido destes materiais requer uma mudança fundamental na filosofia de maquinação. As estratégias que funcionam para um conduzirão provavelmente a uma falha catastrófica para o outro.

A. Estratégia para o titânio: A abordagem “cisalhamento e arrefecimento

O objetivo principal é gerir a produção de calor e evitar o endurecimento por trabalho.

- A fresagem em escada é obrigatória: Utilize sempre a Fresagem Ascendente (Fresagem Descendente). Isto assegura que a ferramenta entra no material de forma limpa com a espessura máxima da apara. Na fresagem convencional, a ferramenta esfrega contra a superfície endurecida antes de entrar, gerando calor excessivo.

- Líquido de arrefecimento de alta pressão (HPC): O líquido de refrigeração padrão é muitas vezes insuficiente. Recomenda-se a utilização de sistemas de refrigeração de alta pressão (tipicamente 1000 PSI / 70 bar+) fornecidos através do spindle para eliminar as aparas e forçar o fluido diretamente para a zona de corte.

- “Política ”Don't Dwell": As ligas de titânio são famosas por endurecerem por trabalho. Mantenha uma velocidade de avanço constante e agressiva. Nunca permita que a ferramenta fique parada ou em atrito. Se for necessário fazer uma pausa, retraia a ferramenta imediatamente.

- Geometria positiva da ferramenta: Utilize pastilhas com ângulos de inclinação positivos elevados para “cisalhar” o metal com uma força de corte mínima. Os carbonetos revestidos, particularmente Nitreto de alumínio e titânio (AlTiN), são preferíveis.

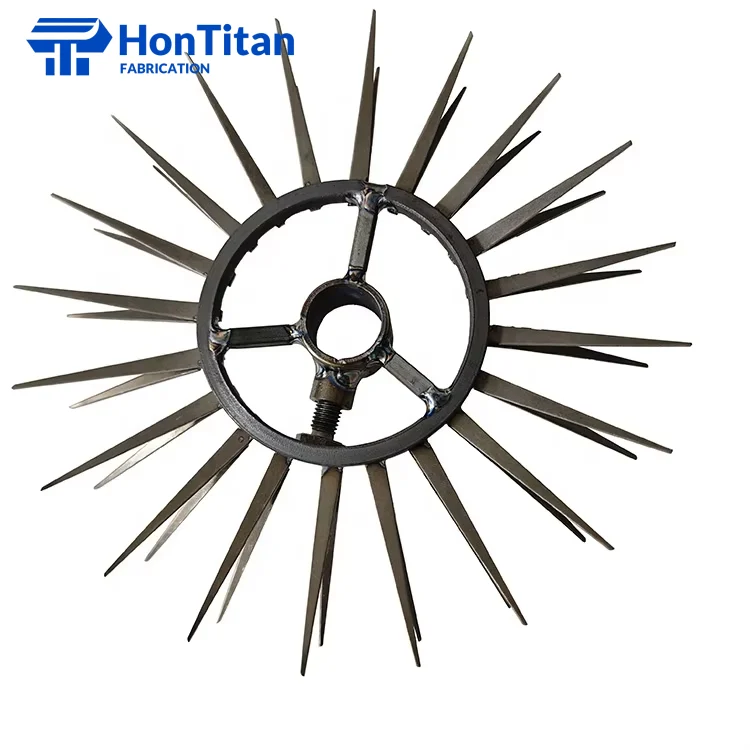

B. Estratégia para o tungsténio: A abordagem “rígida e abrasiva

O objetivo é prevenir a fratura e gerir a abrasão.

- Rigidez absoluta: A vibração é a principal causa de falha. Utilize suportes de ferramentas curtos e robustos e certifique-se de que a peça de trabalho está totalmente apoiada. Evite caraterísticas de parede fina sempre que possível.

- Seleção de ferramentas (PCD): As ferramentas standard de carboneto degradam-se rapidamente.

- Diamante policristalino (PCD): Para cortes de acabamento e tolerâncias apertadas, as ferramentas PCD são o padrão da indústria para resistir à abrasão.

- Carboneto de grau C: Para desbaste, utilizar carboneto de grau C-2 ou C-3. Ao contrário do titânio, o tungsténio beneficia frequentemente de ângulos de inclinação negativos ou neutros para proteger a aresta de corte.

- Gestão da temperatura: Embora o tungsténio resista ao calor, o choque térmico pode causar fissuras na superfície. Deve ser utilizado líquido de arrefecimento para controlo das poeiras. O jato de ar é por vezes preferível se o choque térmico for uma preocupação.

- A alternativa sem contacto (EDM): Dadas as dificuldades de remoção mecânica, Maquinação por Descarga Eléctrica (EDM)- tanto Wire como Sinker - é frequentemente o método mais eficiente para geometrias complexas de tungsténio, eliminando completamente o stress mecânico.

A economia da precisão: Discriminação dos factores de custo

Ao orçamentar ou planear estes materiais, o custo final é determinado por diferentes factores. Compreender para onde vai o dinheiro ajuda a elaborar um orçamento exato.

1. Fator de custo do titânio: Desperdício de tempo e material

- Tempo de ciclo: Devido à necessidade de baixas velocidades de superfície (SFM) para evitar a acumulação de calor, a maquinação de titânio é inerentemente um processo lento. Uma peça que demora 10 minutos em alumínio pode demorar 60 minutos em titânio.

- Rácio de compra para voar: No sector aeroespacial, as peças começam frequentemente como grandes biletes com uma remoção significativa de material. Embora as limalhas sejam recicláveis, o tempo de processamento para as remover é substancial.

2. Fator de custo do tungsténio: Ferramentas e riscos

- Consumíveis: O tungsténio consome rapidamente as ferramentas de corte. O custo das frequentes mudanças de pastilhas e das ferramentas PCD de alta qualidade aumenta os custos operacionais.

- Risco de sucata (o “fator medo”): A matéria-prima do tungsténio é dispendiosa. Uma vez que o material é frágil, existe um risco elevado de a peça se partir durante o acabamento final. As oficinas têm frequentemente em conta um prémio de risco para cobrir potenciais desperdícios.

FAQ: Questões comuns de engenharia

P: O tungsténio é mais difícil de maquinar do que o titânio?

A: Sim, de um modo geral. O tungsténio é significativamente mais duro e abrasivo, levando a um desgaste rápido da ferramenta. No entanto, o titânio é muitas vezes considerado “mais complicado” devido à sua reatividade e tendência para entupir a fresa. O tungsténio requer paciência e ferramentas duras; o titânio requer gestão térmica e ferramentas afiadas.

P: É possível fazer roscas em tungsténio?

A: A abertura de furos em tungsténio é extremamente arriscada e resulta muitas vezes em furos partidos. Para elementos roscados, fresagem de roscas é altamente recomendado, uma vez que produz forças de corte mais baixas. Em alternativa, a utilização de EDM para criar roscas é uma opção mais segura.

P: Porque é que as limalhas de titânio são consideradas perigosas?

A: As limalhas de titânio, particularmente as finas, são altamente inflamáveis (risco de incêndio de Classe D). O elevado calor gerado durante a maquinagem pode inflamar as limalhas. As oficinas devem ter sistemas de supressão de incêndios dedicados e protocolos de manutenção adequados.

Conclusão: Escolher a abordagem correta

A batalha entre o titânio e o tungsténio não é sobre qual o material “melhor”, mas sim sobre quais as leis físicas que devem ser respeitadas.

- Titânio exige uma estratégia de “Tosca e Fixe”.” Requer ferramentas afiadas e positivas, líquido de refrigeração de alta pressão e taxas de avanço agressivas.

- Tungsténio exige uma estratégia de “Rigidez e Paciência”.” Requer configurações rígidas, substratos resistentes à abrasão e um processo que trata o metal mais como uma cerâmica do que como um aço.

Para engenheiros e maquinistas, o sucesso reside no reconhecimento destas personalidades únicas dos materiais. Ao adaptar o líquido de refrigeração, as ferramentas e os percursos das ferramentas às propriedades específicas da peça, mesmo estes metais “impossíveis” podem ser maquinados com precisão e previsibilidade.