Introdução: Propriedades de engenharia e desafios de fabrico

O titânio é amplamente reconhecido na engenharia pelas suas propriedades materiais superiores. Possui a resistência do aço, mas é aproximadamente 45% mais leve. Além disso, oferece uma excecional resistência à corrosão e biocompatibilidade.

No entanto, o titânio apresenta desafios significativos no fabrico tradicional. É difícil de maquinar devido à sua dureza e baixa condutividade térmica.

A maquinação CNC tradicional de titânio pode ser lenta e causar um desgaste rápido da ferramenta. Além disso, o fabrico subtrativo resulta em desperdício de material. Na indústria aeroespacial, um elevado rácio “buy-to-fly” (o rácio entre o peso da matéria-prima e o peso da peça acabada) significa que uma parte significativa da matéria-prima é removida e torna-se sucata.

Impressão 3D em titânio, especificamente fabrico aditivo de metais, oferece uma solução alternativa.

Esta tecnologia evoluiu da prototipagem para um método de produção industrial viável. Este guia apresenta uma panorâmica técnica de DMLS/SLM (Diret Metal Laser Sintering/Selective Laser Melting), a estrutura de custos e as aplicações nos sectores aeroespacial e médico.

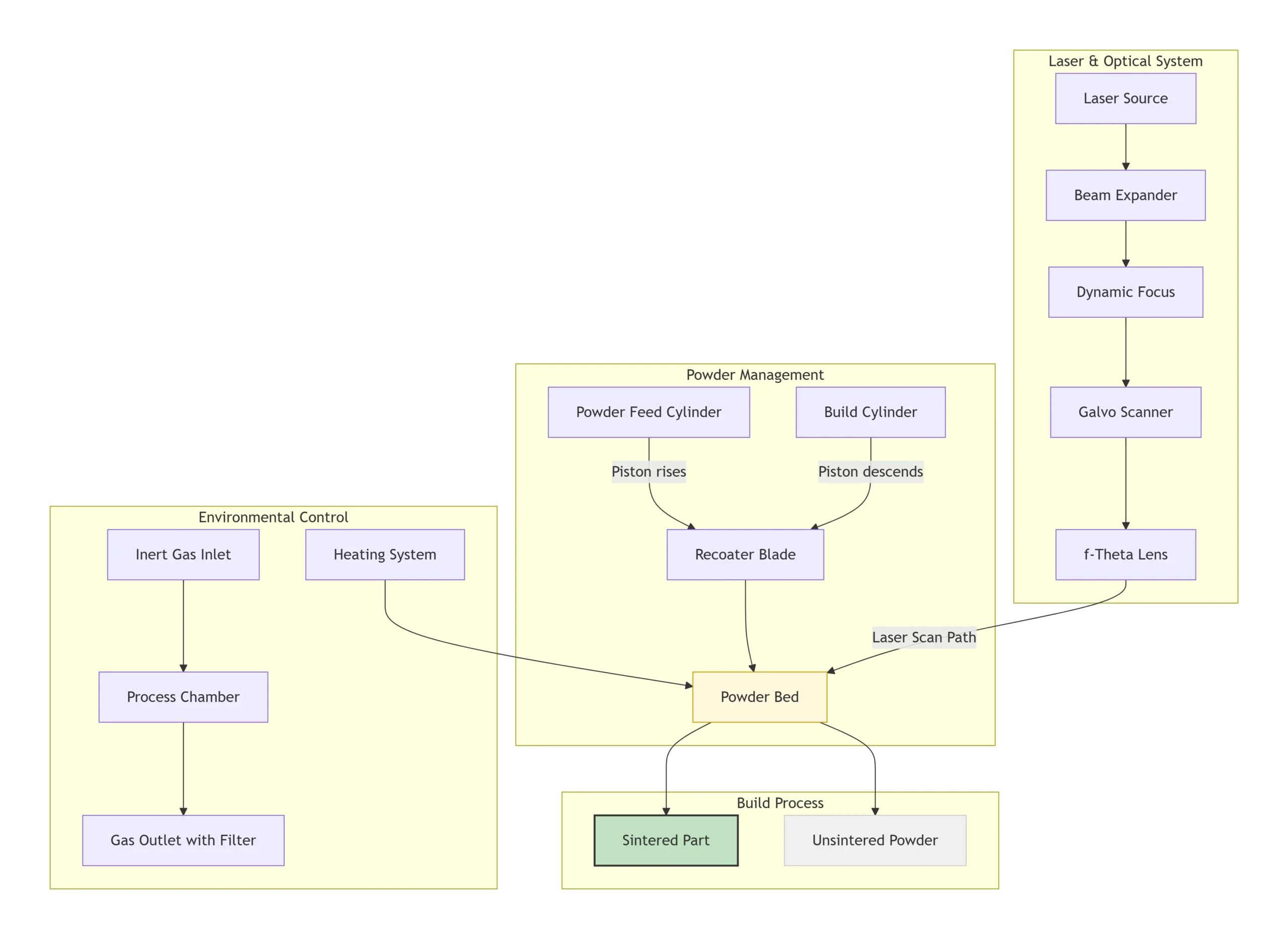

O processo de fabrico (DMLS/SLM)

O padrão da indústria para impressão de titânio é Sinterização direta de metais por laser (DMLS) ou Fusão selectiva por laser (SLM). Ao contrário do fabrico tradicional “subtrativo”, que remove material de um bloco, este é um processo “aditivo” que constrói peças camada a camada utilizando lasers de alta potência e pó metálico.

1. Matéria-prima: Titânio em pó

O processo utiliza ligas de titânio específicas, normalmente Ti-6Al-4V (Grau 5) ou Grau 23 (Ti-6Al-4V ELI) para aplicações médicas. O material consiste num pó esférico atomizado por gás, com um tamanho de partícula tipicamente entre 15 e 45 microns. Esta consistência das partículas é essencial para alcançar uma elevada densidade (99,5%+) e resolução de superfície.

2. Ambiente do processo: Atmosfera de árgon

Segurança e controlo de qualidade: O pó de titânio é reativo. Para garantir a segurança e a qualidade das peças, o processo de impressão ocorre dentro de uma câmara selada cheia de gás árgon.

O nível de oxigénio é mantido rigorosamente inferior a 0,1% (1000 ppm) (frequentemente abaixo de 500 ppm para peças críticas). Esta atmosfera inerte tem dois objectivos:

- Segurança: Impede a ignição do pó de titânio reativo.

- Qualidade: Protege as propriedades do material da peça final, evitando a oxidação durante o processo de fusão.

3. O ciclo de impressão

Uma vez preparado o ambiente, a máquina funciona num ciclo contínuo:

- Revestimento: Uma lâmina espalha uma fina camada de pó de titânio (normalmente 30-60 microns) pela placa de construção.

- Derretimento: Os lasers de fibra de alta potência percorrem a secção transversal do desenho, aquecendo o pó a mais de 1,600°C e fundindo-o em metal sólido.

- Baixar: A plataforma de construção desce uma camada de espessura.

- Repetir: Este processo repete-se até que a peça esteja completamente formada no leito de pó.

Folha de dados das propriedades mecânicas

Uma das ideias erradas mais comuns é que o titânio impresso é mais fraco do que o titânio forjado. Os dados provam o contrário. Quando corretamente processado (especialmente após Tratamento Térmico/HIP), o DMLS o titânio cumpre ou excede as normas aplicáveis aos materiais forjados.

Propriedades mecânicas comparativas (Ti-6Al-4V)

| Imóveis | Unidade | DMLS (conforme impresso) | DMLS (HIP + Tratamento térmico) | Norma forjada (ASTM F1472) |

|---|---|---|---|---|

| Resistência à tração (UTS) | MPa | 1150 ± 50 | 1050 ± 50 | Mín. 930 |

| Resistência ao escoamento (0.2%) | MPa | 1050 ± 50 | 920 ± 50 | Mín. 860 |

| Alongamento na rutura | % | 8 – 10% | 12 – 15% | Min. 10% |

| Dureza | CDH | 32 – 35 | 30 – 33 | 30 – 34 |

| Densidade | g/cm³ | >99,5% | >99,9% | 100% |

Referência da fonte de dados: Fichas de dados de materiais EOS e normas ASTM F2924/F3001.

Principais conhecimentos de engenharia:

- Tal como impresso: Extremamente forte, mas menos dúctil devido às rápidas taxas de arrefecimento (microestrutura martensítica).

- HIP (prensagem isostática a quente): Essencial para aplicações críticas. Reduz ligeiramente o limite de elasticidade, mas restaura significativamente ductilidade (alongamento) e vida à fadiga, tornando-o comparável ao material forjado.

Vantagens: Flexibilidade de conceção

A impressão 3D oferece vantagens geométricas distintas em relação à maquinagem CNC tradicional. Elimina muitas restrições associadas ao acesso à ferramenta, permitindo assim geometrias complexas.

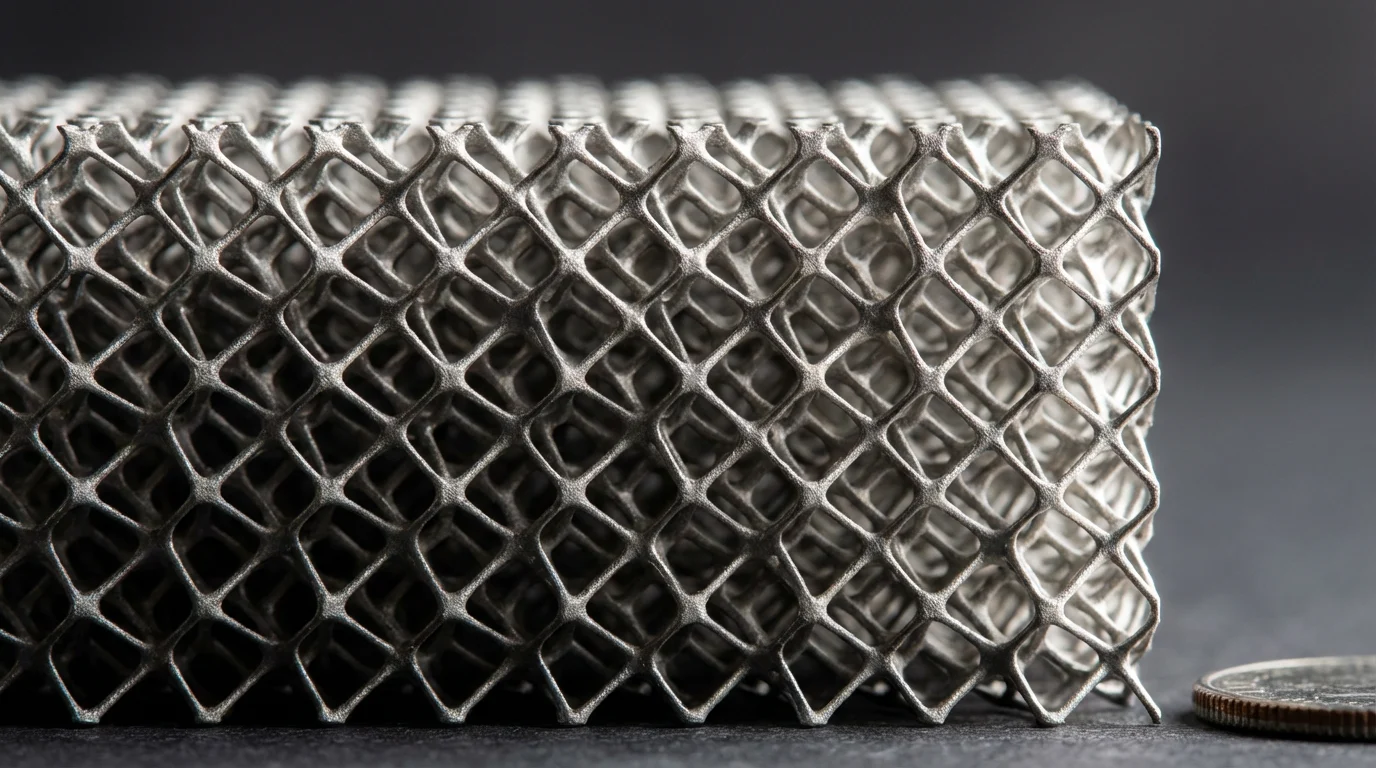

1. Estruturas em treliça (aligeiramento)

A impressão 3D em titânio permite a criação de estruturas de treliça. Trata-se de estruturas complexas e porosas que preenchem o interior de uma peça. O resultado é um componente que mantém a integridade estrutural e é significativamente mais leve do que uma peça sólida maquinada. Este tipo de estrutura é uma aplicação chave em suportes aeroespaciais e implantes médicos.

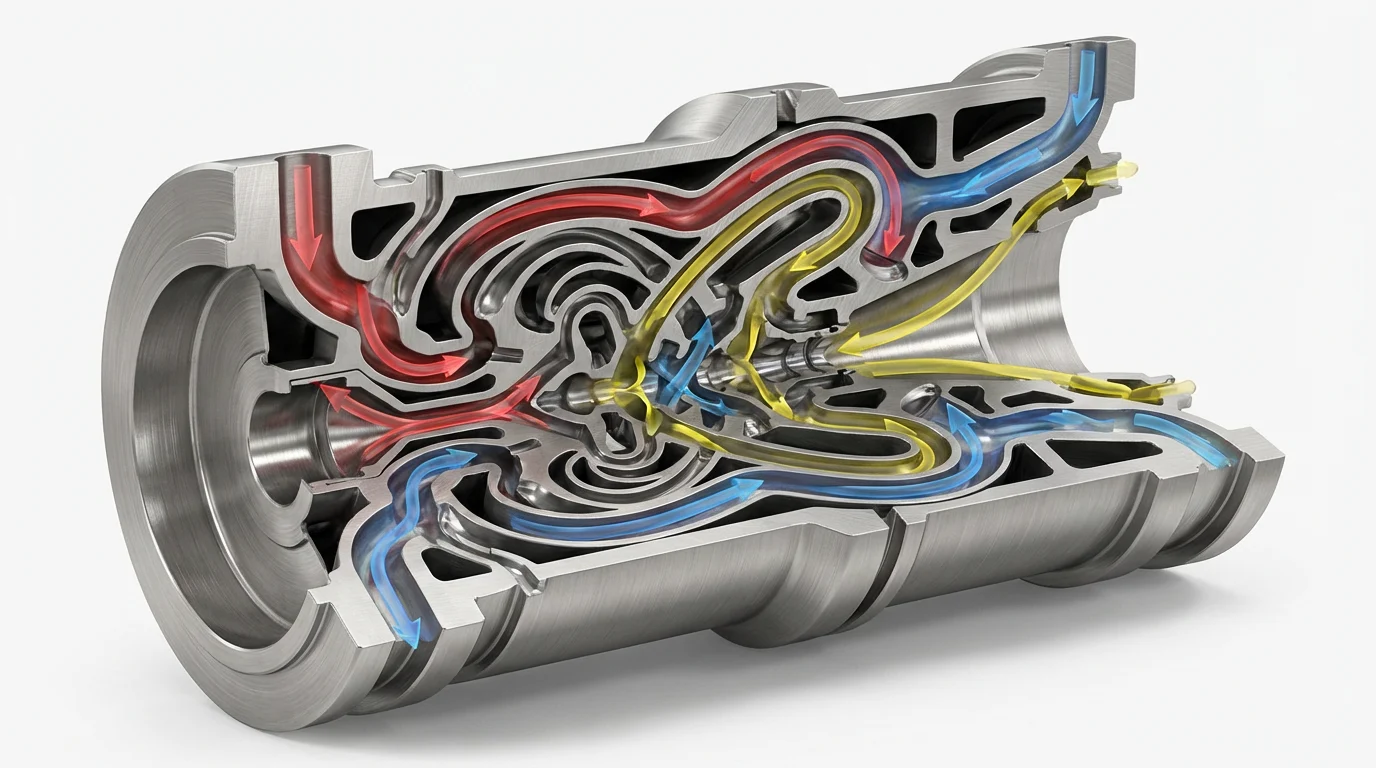

2. Geometrias internas complexas

A tecnologia é particularmente eficaz quando combinada com conceção generativa e engenharia algorítmica.

Por exemplo, nas cabeças dos injectores dos motores de foguetões, os algoritmos podem conceber canais de arrefecimento com diâmetros variáveis para otimizar a dinâmica dos fluidos. Estas caraterísticas internas são frequentemente impossíveis de fabricar com ferramentas de corte tradicionais, que não conseguem aceder ao interior de um bloco sólido para criar trajectórias curvas e variáveis.

Requisitos de pós-processamento

O pós-processamento é uma fase crítica no fluxo de trabalho do fabrico de aditivos. Uma peça impressa requer vários passos antes de estar pronta a ser utilizada, o que pode representar uma parte significativa do custo de produção.

1. Alívio do stress

Durante o processo de impressão, os ciclos rápidos de aquecimento e arrefecimento geram tensões térmicas internas. Antes de a peça ser retirada da placa de construção, é normalmente submetida a um tratamento térmico de alívio de tensões num forno de vácuo para evitar deformações ou fissuras.

2. Remoção de componentes (EDM de fio)

A primeira camada da impressão é fundida diretamente na placa de construção. Os fabricantes industriais utilizam frequentemente EDM de fio (maquinagem por descarga eléctrica) para cortar com precisão a peça da placa. Este método garante que a superfície inferior permanece plana e evita danos na placa.

3. HIP (prensagem isostática a quente)

Para aplicações críticas, como lâminas de turbinas ou implantes médicos, as peças são submetidas a Prensagem isostática a quente (HIP). A peça é submetida a um calor elevado e a uma pressão uniformemente elevada. Este processo elimina os vazios internos microscópicos, aumentando a densidade para perto de 100% e melhorando a resistência à fadiga.

4. Acabamento de superfícies

As peças de titânio impressas têm uma textura de superfície rugosa (Ra 10-15 microns). Dependendo dos requisitos, é efectuado um acabamento adicional:

- Maquinação CNC: Utilizado para tolerâncias precisas em superfícies de contacto ou roscas.

- Polimento: Utilizada para obter superfícies lisas para fins médicos ou estéticos.

Aplicações industriais

A impressão 3D em titânio está estabelecida nas indústrias que requerem materiais de elevado desempenho.

Setor médico

O titânio é naturalmente biocompatível. A impressão 3D aumenta a sua utilidade em aplicações médicas:

- Osteointegração: Os implantes podem ser impressos com estruturas de superfície porosa que imitam as trabéculas ósseas, incentivando o crescimento ósseo e melhorando a estabilidade do implante.

- Personalização específica do doente: Os implantes, como as placas cranianas, podem ser fabricados com base nos dados de TC do doente para um ajuste anatómico exato.

Setor aeroespacial

Na indústria aeroespacial, a redução de peso é um objetivo primordial.

- Consolidação de peças: Vários componentes podem ser redesenhados e impressos como uma única unidade, reduzindo o tempo de montagem e eliminando potenciais pontos de falha, como soldaduras ou fixadores.

- Redução de peso: Os projectos optimizados reduzem o peso total dos componentes da aeronave, contribuindo assim para a eficiência do combustível.

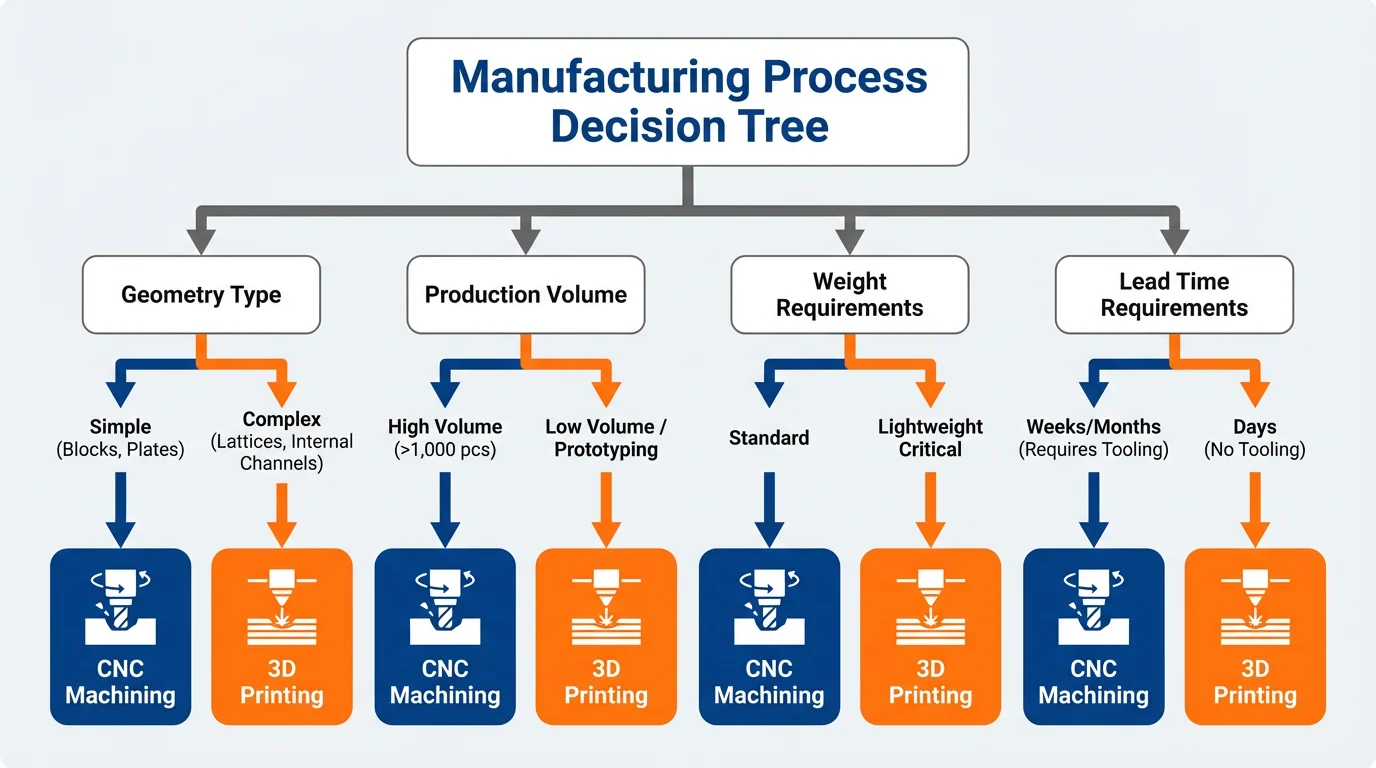

Considerações económicas - CNC vs. impressão 3D

A escolha entre a impressão 3D e a maquinagem CNC depende em grande medida da geometria da peça e do volume de produção.

O custo do equipamento para a impressão industrial de titânio é elevado. Por conseguinte, a viabilidade económica é determinada por casos de utilização específicos.

Critérios de seleção: Quando imprimir vs. quando maquinar

| Caraterística | Maquinação CNC | Impressão 3D (DMLS) |

|---|---|---|

| Geometria | Blocos simples, cilindros e placas planas. | Formas orgânicas, canais internos, redes. |

| Volume | Produção de grande volume. | Baixo volume, protótipos ou lotes complexos. |

| Peso | Requisitos de peso padrão. | A redução de peso é uma prioridade. |

| Prazo de execução | Requer configuração de ferramentas. | Não são necessárias ferramentas (mais rapidamente para a primeira parte). |

Orientação geral: Se uma peça puder ser facilmente maquinada numa fresadora CNC de 3 eixos, a maquinação tradicional é normalmente mais económica. No entanto, para peças que requerem maquinagem de 5 eixos, caraterísticas internas ou uma redução significativa do peso, a impressão 3D oferece frequentemente uma melhor proposta de valor.

Perguntas frequentes (FAQ)

P: O titânio impresso em 3D é tão forte como o titânio forjado?

R: Sim, na maioria das aplicações industriais. Quando impresso corretamente com alta densidade (99,5%+) e devidamente tratado termicamente (especificamente utilizando HIP), as propriedades mecânicas do titânio DMLS (Ti-6Al-4V) cumprem ou excedem as normas ASTM para material forjado.

P: O titânio impresso em 3D enferruja?

R: Não. O titânio é naturalmente imune à corrosão devido a uma camada de óxido estável e protetora que se forma instantaneamente na sua superfície. Esta propriedade torna-o ideal para ambientes agressivos, como aplicações marítimas ou no corpo humano.

P: O titânio impresso em 3D pode ser polido até obter um acabamento espelhado?

R: Sim. Embora as peças saiam da impressora com uma textura cinzenta mate e rugosa (Ra 10-15µm), podem ser maquinadas, polidas ou polidas à mão até obterem um acabamento espelhado de alto brilho, idêntico ao titânio normal.

P: Porque é que a impressão 3D de titânio é cara?

R: O custo é determinado por três factores principais: o preço elevado do pó de titânio esférico, o investimento de capital significativo em maquinaria industrial ($500k+) e o pós-processamento intensivo necessário (alívio de tensões, EDM, HIP).

Resumo

O titânio impresso em 3D tornou-se uma capacidade de fabrico normalizada. Serve como um complemento à maquinagem tradicional e não como um substituto completo.

Esta tecnologia permite que os engenheiros se concentrem nos requisitos de design funcional, permitindo a produção de geometrias que anteriormente não eram fabricáveis.