El titanio es el metal soñado por cualquier ingeniero. Iguala la resistencia del acero pero es 45% más ligero y posee una resistencia a la corrosión casi sobrenatural. Sin embargo, para el soldador encargado de unirlo, el titanio puede convertirse rápidamente en una pesadilla.

A diferencia del acero o el aluminio, el titanio tiene una característica única y peligrosa a altas temperaturas: actúa como un “Conseguidor Universal”. Una vez que el metal se calienta por encima de los 800°F (427°C), se comporta como una esponja, absorbiendo agresivamente oxígeno, nitrógeno e hidrógeno de la atmósfera. Si se produce esta absorción, la soldadura no sólo adquiere un aspecto feo, sino que se transforma en un “caso alfa”: una estructura frágil, similar al vidrio, que inevitablemente se agrieta bajo tensión.

Soldar titanio no es sólo cuestión de velocidad de la mano o de control del charco; es fundamentalmente un ejercicio de control medioambiental. Tanto si está fabricando un tubo de escape personalizado para un coche de carreras como si está soldando tuberías de Grado 2 para una planta química, la física sigue siendo la misma. Esta guía explora los pasos críticos necesarios para lograr una soldadura de plata perfecta y evitar costosos desechos.

Preparación obsesiva (la regla del “guante blanco”)

Si se acerca titanio con la misma mentalidad utilizada para el acero inoxidable, ya ha fracasado. Una soldadura de titanio exitosa está determinada casi totalmente por lo que sucede antes de se produce el arco eléctrico. Debe adoptar una “mentalidad de sala limpia”, independientemente de si trabaja en un hangar aeroespacial o en un taller de fabricación.

El proceso comienza con pureza química. Antes de proceder a la abrasión mecánica, el metal de base debe limpiarse a fondo con acetona industrial o metiletilcetona (MEK). Este paso no es negociable porque la limpieza mecánica puede hacer que los aceites superficiales penetren profundamente en los poros del metal si no se eliminan antes. Además, el propio alambre de relleno es a menudo una fuente oculta de contaminación. Las varillas de relleno almacenadas acumulan polvo y óxidos. Los profesionales experimentados siempre pasan un trapo empapado en acetona sobre el alambre antes de soldar, y le sorprenderá el residuo negro que suele desprenderse.

Una vez finalizada la limpieza química, la capa de óxido debe eliminarse con herramientas específicas. Debe utilizarse un cepillo de alambre de acero inoxidable o una fresa de carburo, pero con una advertencia estricta: estas herramientas nunca deben haber tocado el acero al carbono. Un cepillo que haya limpiado previamente acero incrustará partículas microscópicas de hierro en el titanio, creando puntos de corrosión inmediatos. A partir de este momento, se aplica la “regla del guante blanco”. La pieza sólo debe manipularse con guantes de nitrilo limpios y sin pelusa. Incluso una simple huella dactilar contiene suficiente aceite como para causar porosidad y fallos en la soldadura.

Preparación del equipo y estrategia de la “gran copa

Tú no necesita un láser de un millón de dólares para soldar titanio, Sin embargo, una configuración TIG estándar adecuada para el acero probablemente fracasará. El éxito radica en optimizar la máquina y la antorcha para obtener la máxima cobertura de gas.

El proceso de soldadura debe ser TIG CC (GTAW) utilizando DCEN (Electrodo de corriente continua negativo). Esto concentra el calor en la pieza de trabajo en lugar de en el tungsteno, manteniendo el perfil de soldadura estrecho. Arranque de alta frecuencia (AF) es obligatorio; nunca utilice el “arranque por rayado” o el “arco de elevación”, ya que el contacto del tungsteno con el titanio provoca una contaminación instantánea.

La necesidad de la “Gran Copa”: El cuerpo de pinza estándar que se encuentra en la mayoría de los sopletes crea un flujo de gas turbulento, que arrastra el oxígeno hacia el escudo. Debe cambiar a un lente de gas para organizar el argón en una columna de flujo suave y laminar. Además, los vasos cerámicos estándar (tamaño #6 o #8) son demasiado pequeños. Para proteger el charco de titanio reactivo, se necesita un amplio paraguas de gas. El secreto de la industria es utilizar un Vaso #12, #14 o #16 (1 pulgada de diámetro interior)-a menudo denominada copa “BBW”. Esta enorme área de cobertura es su mejor seguro contra la oxidación.

El arte del blindaje total

En la soldadura de titanio, el arco es la parte fácil. El verdadero reto es proteger el metal caliente después de el arco ha pasado. Dado que el titanio sigue siendo reactivo hasta que se enfría por debajo de 800 °F, hay que pensar en tres capas distintas de defensa.

1. Escudo primario (La antorcha) La primera línea de defensa proviene de su antorcha. Con los tamaños de copa grandes recomendados anteriormente, los caudales estándar (15-20 CFH) son insuficientes. Deberá aumentar el caudal a 30-40 CFH para garantizar la solidez del flujo laminar.

2. Escudo de arrastre (la cola) A medida que la antorcha avanza, el metal de soldadura caliente que se encuentra detrás queda expuesto al aire mientras aún se encuentra por encima del umbral crítico de 800°F. Para tramos de soldadura más largos, se puede utilizar un escudo de arrastre A menudo es necesario un accesorio. Este dispositivo se acopla a la antorcha y sigue la trayectoria de la soldadura, cubriendo el metal de enfriamiento con argón hasta que sea seguro.

3. Purga posterior (La raíz) El oxígeno ataca por todos lados. Al soldar tubos o tuberías, el interior debe purgarse completamente con argón. La cinta de aluminio es una herramienta eficaz para sellar los extremos de los tubos y atrapar el gas.

En “tanque malo” realidad: Lo ideal es obtener una pureza de 99,999% (grado 5.0) de argón. Mientras que 99.995% es la norma industrial mínima absoluta, tenga en cuenta que los cilindros pequeños, del tamaño del propietario, suelen someterse a ciclos menos frecuentes y pueden contener impurezas. Si su configuración es perfecta pero sigue obteniendo soldaduras azules, el depósito podría ser el culpable. Además, actualice a Mangueras de teflón o trenzadas; Las mangueras de goma estándar pueden absorber humedad con el tiempo, elevando el punto de rocío del gas y contaminando la pantalla.

Ejecución y parámetros

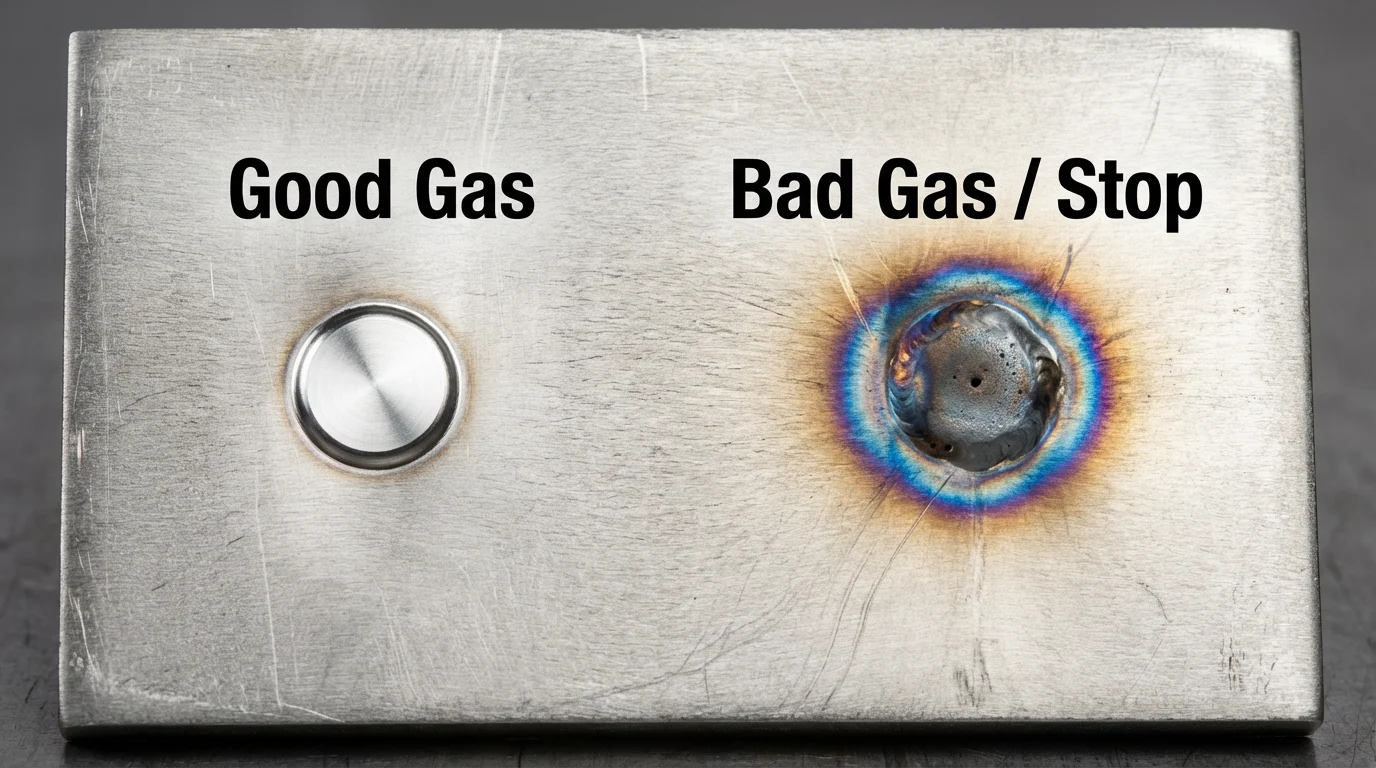

Antes de tocar su costosa pieza de trabajo, hay un ritual que ahorra miles de dólares en chatarra: La prueba sorpresa.

Nunca confíe ciegamente en su suministro de gas. Antes de soldar, coja un trozo de limpiar chatarra de titanio y ejecutar algunas tachuelas punto. Si el punto es plata brillante, su sistema está listo. Si observa un “halo de arco iris”, un tinte azulado o nebulosidad, STOP. Tiene una fuga de gas, humedad en los conductos o un lote de gas en mal estado. No continúe hasta que la prueba puntual sea perfecta.

Parámetros de soldadura Cheat Hoja de titanio generalmente requiere menos calor que el acero. El objetivo es soldar lo más frío posible.

| Material Grosor | Amperaje (DCEN) | Flujo de gas de la antorcha*. | Relleno/Tamaño del tungsteno |

|---|---|---|---|

| 0,040″ (1,0 mm) | 30 - 50 A | 30 - 35 CFH | 1/16″ (1,6 mm) |

| 0,063″ (1,6 mm) | 50 - 80 A | 30 - 40 CFH | 1/16″ (1,6 mm) |

| 0,125″ (3,2 mm) | 90 - 120 A | 35-45 CFH | 3/32″ (2,4 mm) |

Nota importante: Estos caudales (30-45 CFH) están específicamente calibrados para Lentes de gas grandes #12 a #16. Si se ve obligado a utilizar un vaso estándar #8 (no recomendado), reduzca el caudal a 15-20 CFH para evitar turbulencias.

Consejo profesional: El truco del “doble postflujo El titanio mantiene el calor durante mucho tiempo. Si el temporizador de postflujo de su máquina finaliza antes de que el metal se enfríe (los 10 segundos estándar suelen ser insuficientes para las piezas más gruesas), pise brevemente el pedal para volver a activar la válvula de gas sin que se forme un arco. Mantenga la antorcha inmóvil sobre el extremo de la soldadura hasta que el color sea seguro.

El veredicto (inspección visual)

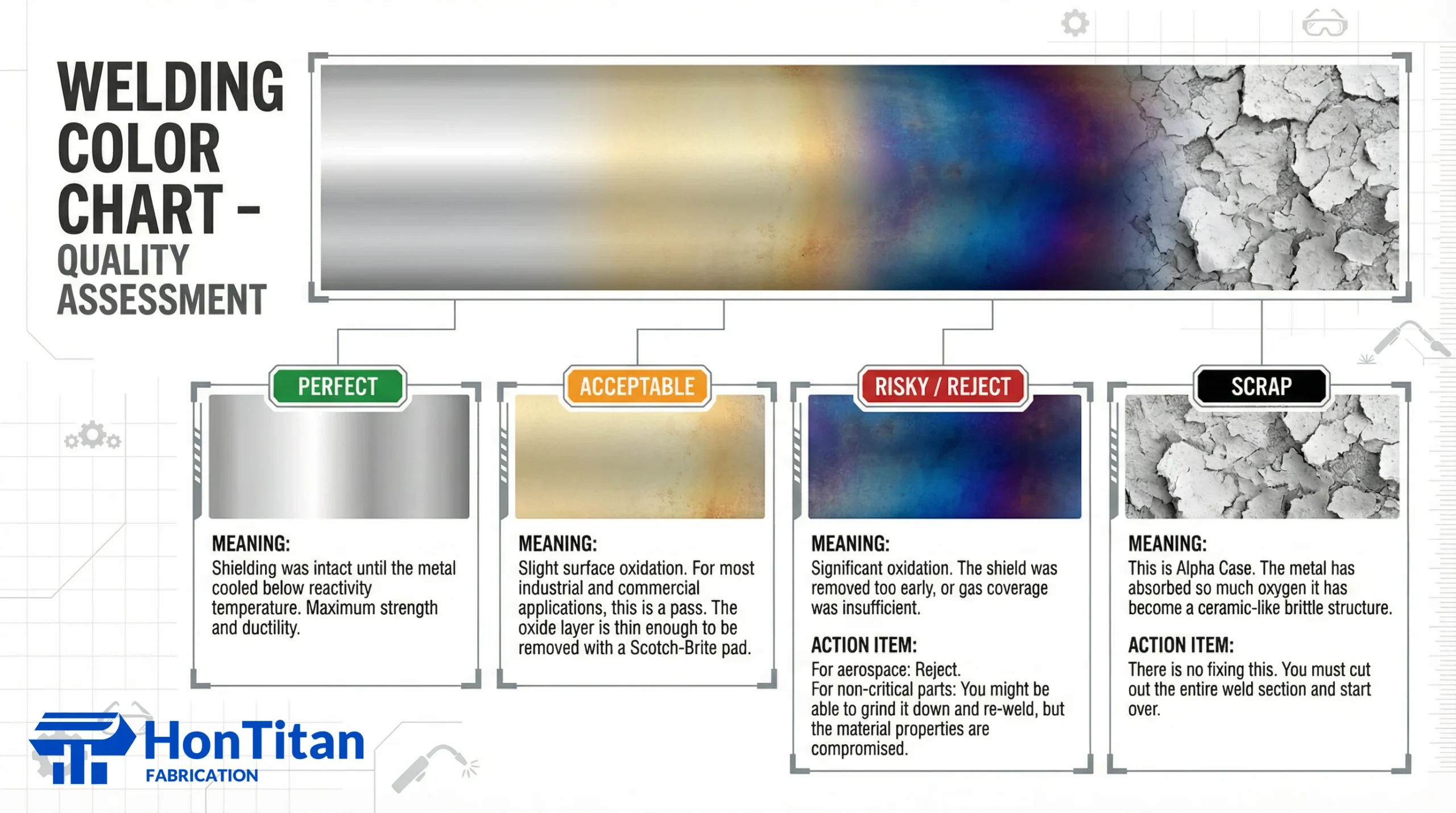

En el mundo del titanio, el color es su boletín de notas. El color del cordón de soldadura y de la zona afectada por el calor (ZAC) indica exactamente la cantidad de óxido absorbida durante el proceso.

- 🥈 Plata (Cromo brillante): PERFECTO. El blindaje se mantuvo intacto hasta que el metal se enfrió por debajo de su temperatura de reactividad. Este nivel de perfección indica la máxima resistencia y ductilidad.

- 🌾 Paja clara/Oro: Aceptable. Indica una ligera oxidación de la superficie. Para la mayoría de las aplicaciones industriales y comerciales, es un aprobado, y el color puede eliminarse con un estropajo Scotch-Brite.

- 🔵 Azul/Morado: Arriesgado/Rechazado. Oxidación significativa. El blindaje se retiró demasiado pronto o la cobertura de gas fue insuficiente. Para la industria aeroespacial, se trata de un fallo importante. Para otros usos, las propiedades del material se ven comprometidas.

- ⚪️ Blanco / Copos grises: CHATARRA. Este es el “Caso Alfa”. El metal se ha convertido en una cerámica quebradiza. Esto no tiene arreglo; hay que cortar y rehacer toda la sección de soldadura.

Aplicaciones reales

Dominar el arco es una cosa; aplicarlo sobre el terreno es otra. La definición de una “buena soldadura” suele cambiar en función del contexto del sector.

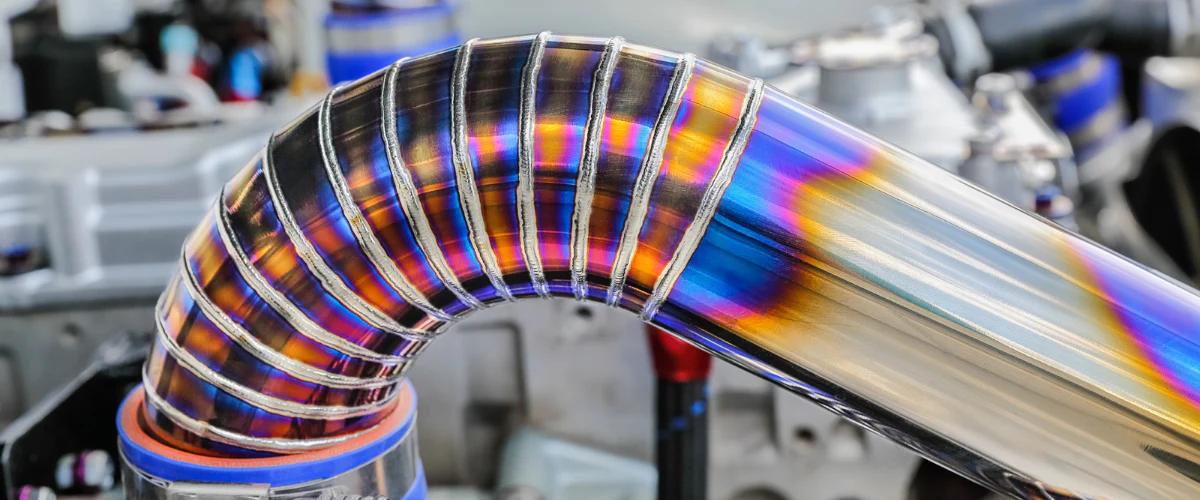

Rendimiento del automóvil: La “tarta Reto ”Cortar" En la fabricación de titanio En los escapes y las tomas de admisión, la atención se centra a menudo en el arte de los “cortes de tarta”, es decir, la soldadura de curvas complejas a partir de múltiples segmentos. El mayor riesgo en este caso es el “azucarado” interno causado por una purga posterior deficiente. Aunque el exterior pueda parecer una hilera perfecta de monedas de diez centavos, la oxidación interna crea turbulencias y provoca grietas con las vibraciones.

Química e Industria: Conformidad de campo Para las plantas químicas que manipulan medios corrosivos como el cloro, se elige el titanio por su longevidad. En este ámbito, la soldadura se realiza a menudo sobre el terreno con cámaras de purga locales (carpas de polietileno) que hacen que las condiciones parezcan las de una sala blanca. Reunión ASME B31.3 es primordial, y el color es estrictamente un requisito de cumplimiento, no estético.

Marina y Offshore: Lucha contra la corrosión en grietas Las aplicaciones especializadas suelen requerir Grado 12 (Ti-0,8Ni-0,3Mo) o 7º curso para evitar la corrosión por intersticios en espacios reducidos como las bridas. Los fabricantes deben estar atentos para utilizar alambres de relleno adecuados; el uso de un alambre ERTi-2 genérico en una brida de grado 12 diluirá la aleación, creando un punto débil en el que inevitablemente se iniciará la corrosión.

Preguntas más frecuentes (FAQ)

P: ¿Puedo soldar ¿titanio a acero inoxidable?

A: No, no se pueden soldar directamente con TIG. El titanio y el hierro forman compuestos intermetálicos quebradizos que se agrietan inmediatamente al enfriarse. Para unir estos metales distintos, debe utilizar una conexión mecánica (bridas) o una junta de transición especializada con unión por explosión.

P: ¿Es ¿el titanio es más difícil de soldar que el acero inoxidable?

A: Técnicamente, la manipulación del charco es muy similar a la del acero inoxidable; en realidad, el charco fundido es bastante fluido y fácil de controlar. La “dificultad” reside enteramente en la disciplina necesarios para la limpieza y el blindaje. Si tiene la mala costumbre de sumergir el tungsteno o levantar el soplete demasiado pronto, el titanio le castigará al instante.

P: ¿Cómo puedo eliminar la decoloración azul?

A: Depende de la profundidad de la oxidación. Los colores pajizos claros suelen poder eliminarse con un cepillo de alambre de acero inoxidable o una almohadilla Scotch-Brite. Sin embargo, un color azul o púrpura intenso indica que el óxido ha penetrado en la superficie. En el caso de piezas aeroespaciales críticas, el resultado es un rechazo. En el caso de piezas comerciales no críticas mayo podrá esmerilarlo hasta llegar a metal plateado brillante, pero deberá comprobar que no queda ninguna carcasa alfa.

P: ¿Por qué mi tungsteno se vuelve azul o morado?

A: Es un signo de insuficiencia Post-Flow. Su tungsteno está todavía caliente cuando el argón deja de fluir, permitiendo que el oxígeno lo ataque. Aumente el tiempo de postflujo de su máquina (más de 15 segundos) o utilice el truco de “doble postflujo” mencionado anteriormente. Un tungsteno contaminado provocará un arco inestable y deambulará.

Conclusión: Respetar el proceso

Soldadura el titanio es, en última instancia una prueba de paciencia y disciplina. A menudo se dice que el proceso es Soldadura 10% y preparación 90%. Si se respetan los estrictos protocolos de limpieza, se invierte en la configuración adecuada de las lentes de gas y se cuida al máximo la calidad del gas de protección, el titanio se convertirá en un componente increíblemente resistente, ligero y permanente.

Sin embargo, crear una sala blanca dedicada al titanio y cualificar a los soldadores según las normas ASME supone una enorme inversión de tiempo y capital.

Si necesita componentes de titanio de alta precisión, ya sea para proyectos de automoción personalizados o para tuberías industriales críticas, sin el riesgo de ensayo y error, HonTitan está aquí para ayudarle. Ofrecemos servicios de fabricación especializados que proporcionan soluciones de titanio certificadas, probadas con rayos X y listas para instalar, adaptadas a las demandas específicas de su sector.

Referencias y lecturas complementarias

Si desea información más detallada sobre las normas, códigos y técnicas tratados en esta guía, consulte los siguientes recursos:

TWI Global: Soldadura del titanio y sus aleaciones (Conocimiento del puesto 109) - Para los datos técnicos sobre la reactividad del titanio y las propiedades “getter”.

Consejos y trucos de soldadura: Soldadura TIG de titanio: La mala realidad del tanque - Solución de problemas reales y consejos prácticos sobre blindaje.

El fabricante: Datos sobre la soldadura del titanio - Debate en profundidad sobre los criterios de aceptación del color de la norma AWS D1.9.

ASME: Código de tuberías de proceso B31.3 - La norma para sistemas de tuberías químicos e industriales.