Introducción: Propiedades técnicas y retos de fabricación

El titanio es un material ampliamente reconocido en ingeniería por sus excelentes propiedades. Posee la resistencia del acero, pero es aproximadamente 45% más ligero. Además, ofrece una excepcional resistencia a la corrosión y biocompatibilidad.

Sin embargo, el titanio presenta importantes retos en la fabricación tradicional. Es difícil de mecanizar debido a su dureza y baja conductividad térmica.

El mecanizado CNC tradicional del titanio puede ser lento y provocar un rápido desgaste de las herramientas. Además, la fabricación sustractiva genera desperdicio de material. En la industria aeroespacial, una elevada proporción “buy-to-fly” (la relación entre el peso de la materia prima y el peso de la pieza acabada) significa que una parte significativa de la materia prima se retira y se convierte en chatarra.

Impresión 3D de titanio, concretamente fabricación aditiva de metales, ofrece una solución alternativa.

Esta tecnología ha evolucionado desde la creación de prototipos hasta convertirse en un método viable de producción industrial. Esta guía ofrece una visión general técnica de DMLS/SLM (Direct Metal Laser Sintering/Selective Laser Melting), la estructura de costes y las aplicaciones en los sectores aeroespacial y médico.

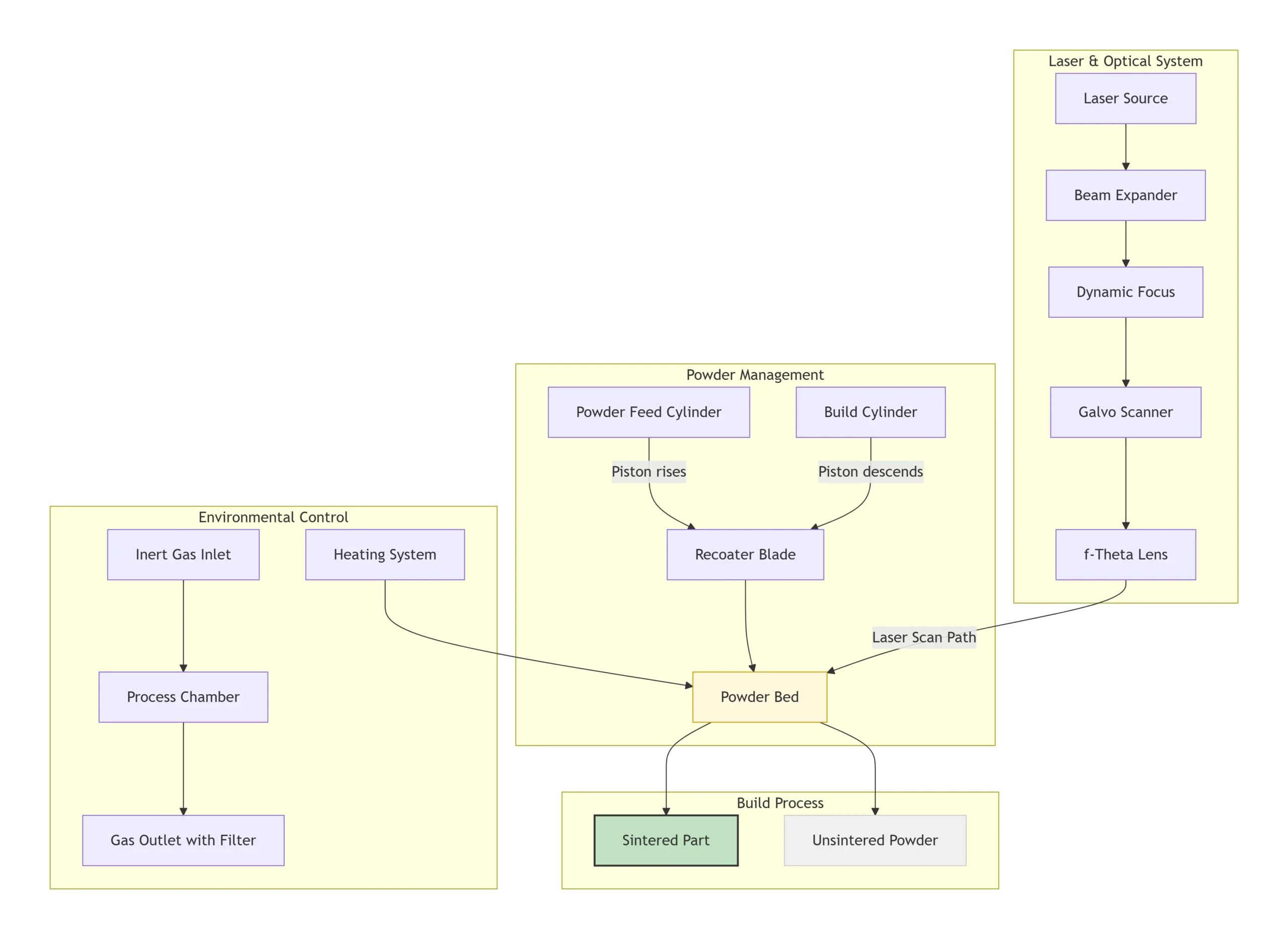

El proceso de fabricación (DMLS/SLM)

La norma industrial para imprimir titanio es Sinterización directa de metales por láser (DMLS) o Fusión selectiva por láser (SLM). A diferencia de la fabricación “sustractiva” tradicional, que retira material de un bloque, éste es un proceso “aditivo” que construye piezas capa a capa mediante láseres de alta potencia y polvo metálico.

1. Materia prima: Titanio en polvo

El proceso utiliza aleaciones de titanio específicas, normalmente Ti-6Al-4V (Grado 5) o Grado 23 (Ti-6Al-4V ELI) para aplicaciones médicas. El material consiste en polvo esférico atomizado por gas, con un tamaño de partícula típicamente entre 15 y 45 micras. Esta consistencia de las partículas es esencial para lograr una alta densidad (99,5%+) y resolución superficial.

2. Entorno de proceso: Atmósfera de argón

Seguridad y control de calidad: El polvo de titanio es reactivo. Para garantizar la seguridad y la calidad de las piezas, el proceso de impresión tiene lugar dentro de una cámara sellada llena de gas argón.

El nivel de oxígeno se mantiene estrictamente por debajo de 0,1% (1000 ppm) (a menudo por debajo de 500 ppm para las piezas críticas). Esta atmósfera inerte tiene dos finalidades:

- Seguridad: Evita que el polvo de titanio reactivo se inflame.

- Calidad: Salvaguarda las propiedades del material de la pieza final evitando la oxidación durante el proceso de fusión.

3. El ciclo de impresión

Una vez preparado el entorno, la máquina funciona en ciclo continuo:

- Recubrimiento: Una cuchilla extiende una fina capa de polvo de titanio (normalmente de 30 a 60 micras) sobre la placa de impresión.

- Fundición: Los láseres de fibra de alta potencia escanean la sección transversal del diseño, calentando el polvo a más de 1,600°C y fundirlo en metal sólido.

- Bajando: La plataforma de construcción baja el grosor de una capa.

- Repite: Este proceso se repite hasta que la pieza está completamente formada dentro del lecho de polvo.

Hoja de datos de propiedades mecánicas

Uno de los conceptos erróneos más comunes es que el titanio impreso es más débil que el forjado. Los datos demuestran lo contrario. Cuando se procesa adecuadamente (especialmente después del tratamiento térmico/HIP), el DMLS el titanio cumple o supera las normas para material forjado.

Propiedades mecánicas comparativas (Ti-6Al-4V)

| Propiedad | Unidad | DMLS (según impresión) | DMLS (HIP + Tratamiento térmico) | Norma forjada (ASTM F1472) |

|---|---|---|---|---|

| Resistencia a la tracción (UTS) | MPa | 1150 ± 50 | 1050 ± 50 | Mín. 930 |

| Límite elástico (0,2%) | MPa | 1050 ± 50 | 920 ± 50 | Mín. 860 |

| Alargamiento a la rotura | % | 8 – 10% | 12 – 15% | Mín. 10% |

| Dureza | HRC | 32 – 35 | 30 – 33 | 30 – 34 |

| Densidad | g/cm³ | >99,5% | >99,9% | 100% |

Fuente de datos de referencia: Hojas de datos de materiales de EOS y normas ASTM F2924/F3001.

Conocimientos clave de ingeniería:

- Como se imprimió: Extremadamente resistente pero menos dúctil debido a las rápidas velocidades de enfriamiento (microestructura martensítica).

- HIP (prensado isostático en caliente): Esencial para aplicaciones críticas. Reduce ligeramente el límite elástico pero restaura significativamente ductilidad (alargamiento) y vida a fatiga, haciéndolo comparable al material forjado.

Ventajas: Flexibilidad de diseño

La impresión 3D ofrece claras ventajas geométricas sobre el mecanizado CNC tradicional. Elimina muchas restricciones asociadas al acceso a las herramientas, lo que permite obtener geometrías complejas.

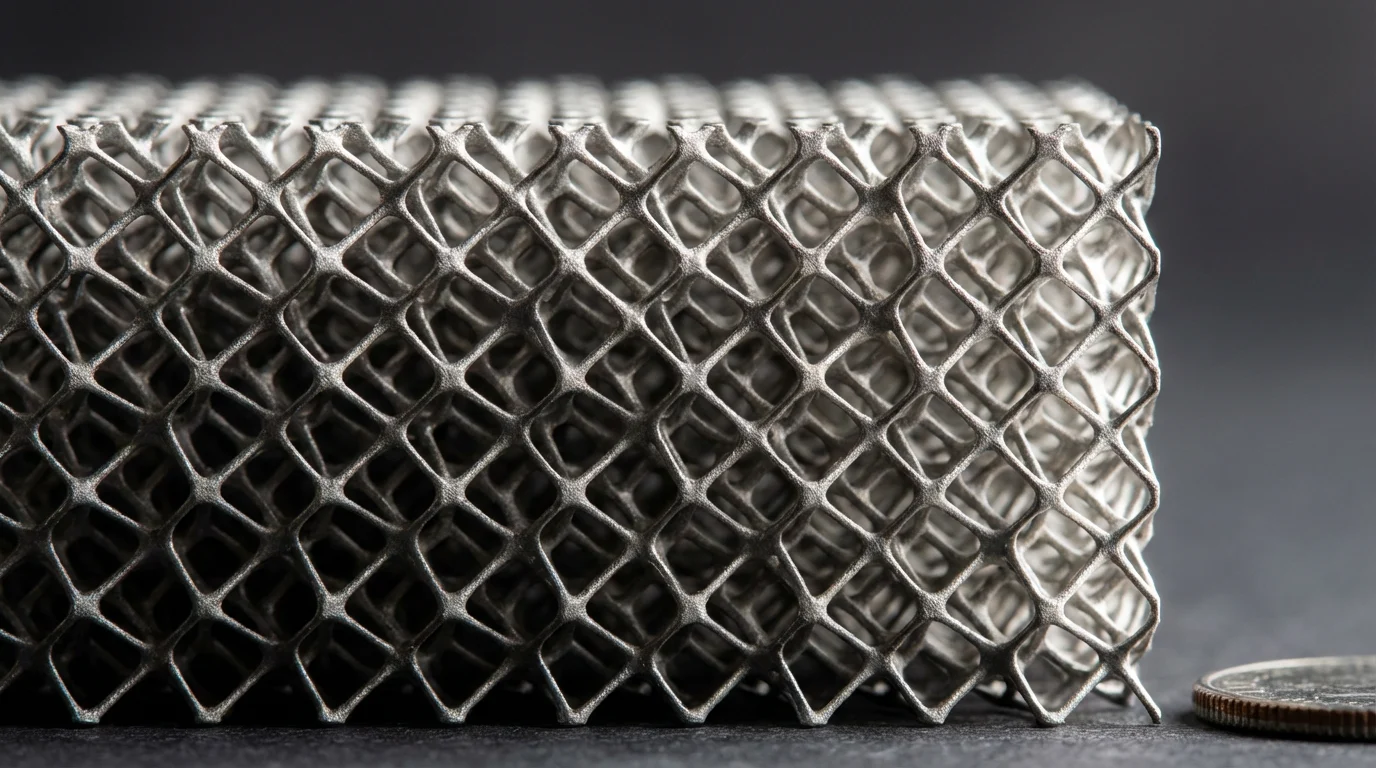

1. Estructuras reticulares (aligeramiento)

La impresión 3D de titanio permite la creación de estructuras reticulares. Se trata de estructuras complejas y porosas que rellenan el interior de una pieza. El resultado es un componente que conserva la integridad estructural al tiempo que es significativamente más ligero que una pieza mecanizada sólida. Este tipo de estructura es una aplicación clave en soportes aeroespaciales e implantes médicos.

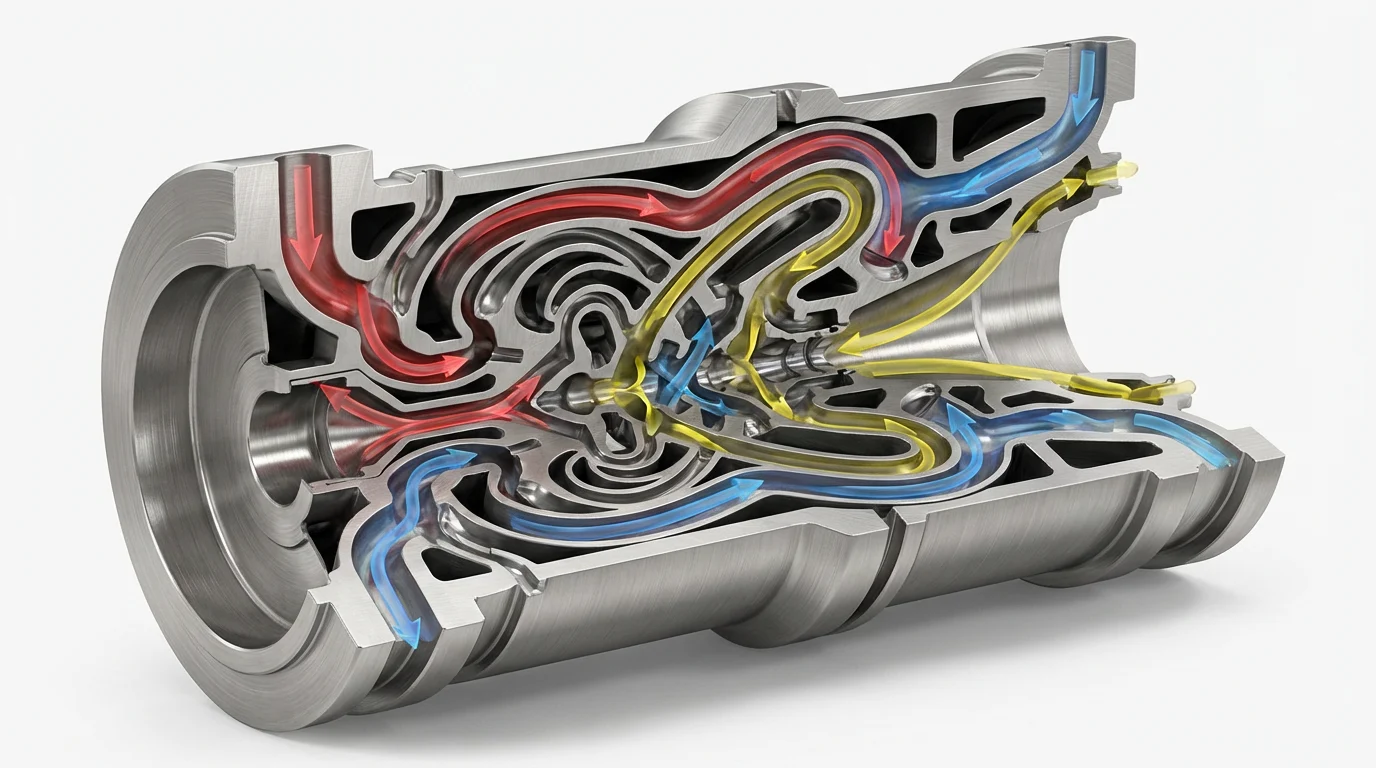

2. Geometrías internas complejas

La tecnología es especialmente eficaz cuando se combina con diseño generativo e ingeniería algorítmica.

Por ejemplo, en las cabezas inyectoras de los motores de cohetes, los algoritmos pueden diseñar canales de refrigeración con diámetros variables para optimizar la dinámica de fluidos. Estas características internas suelen ser imposibles de fabricar con las herramientas de corte tradicionales, que no pueden acceder al interior de un bloque sólido para crear trayectorias curvas y variables.

Requisitos de postprocesamiento

El postprocesado es una etapa crítica en el flujo de trabajo de la fabricación aditiva. Una pieza impresa requiere varios pasos antes de estar lista para su uso, lo que puede suponer una parte importante del coste de producción.

1. Alivio del estrés

Durante el proceso de impresión, los rápidos ciclos de calentamiento y enfriamiento generan tensiones térmicas internas. Antes de retirar la pieza de la placa de impresión, suele someterse a un tratamiento térmico de alivio de tensiones en un horno de vacío para evitar deformaciones o grietas.

2. Extracción de componentes (electroerosión por hilo)

La primera capa de la impresión se fusiona directamente con la placa de impresión. Los fabricantes industriales suelen utilizar Electroerosión por hilo (EDM) para cortar con precisión la pieza de la placa. Este método garantiza que la superficie inferior permanezca plana y evita daños en la placa.

3. HIP (prensado isostático en caliente)

Para aplicaciones críticas, como los álabes de turbinas o los implantes médicos, las piezas se someten a Prensado isostático en caliente (HIP). La pieza se somete a un calor elevado y a una presión uniformemente alta. Este proceso elimina los huecos internos microscópicos, aumentando la densidad a cerca de 100% y mejorando la resistencia a la fatiga.

4. Acabado de superficies

Las piezas de titanio as-printed tienen una textura superficial rugosa (Ra 10-15 micras). En función de los requisitos, se realiza un acabado adicional:

- Mecanizado CNC: Se utiliza para tolerancias precisas en superficies de contacto o roscas.

- Pulido: Se utiliza para conseguir superficies lisas con fines médicos o estéticos.

Aplicaciones industriales

La impresión 3D en titanio se implanta en las industrias que requieren materiales de alto rendimiento.

Sector médico

El titanio es naturalmente biocompatible. La impresión 3D aumenta su utilidad en aplicaciones médicas:

- Osteointegración: Los implantes pueden imprimirse con estructuras de superficie porosa que imitan las trabéculas óseas, lo que favorece el crecimiento óseo y mejora la estabilidad del implante.

- Personalización específica para cada paciente: Los implantes, como las placas craneales, pueden fabricarse a partir de los datos del TAC del paciente para obtener un ajuste anatómico exacto.

Sector aeroespacial

En la industria aeroespacial, la reducción de peso es un objetivo primordial.

- Consolidación de piezas: Se pueden rediseñar e imprimir varios componentes como una sola unidad, lo que reduce el tiempo de montaje y elimina posibles puntos de fallo como soldaduras o fijaciones.

- Reducción de peso: Los diseños optimizados reducen el peso total de los componentes del avión, contribuyendo así a la eficiencia del combustible.

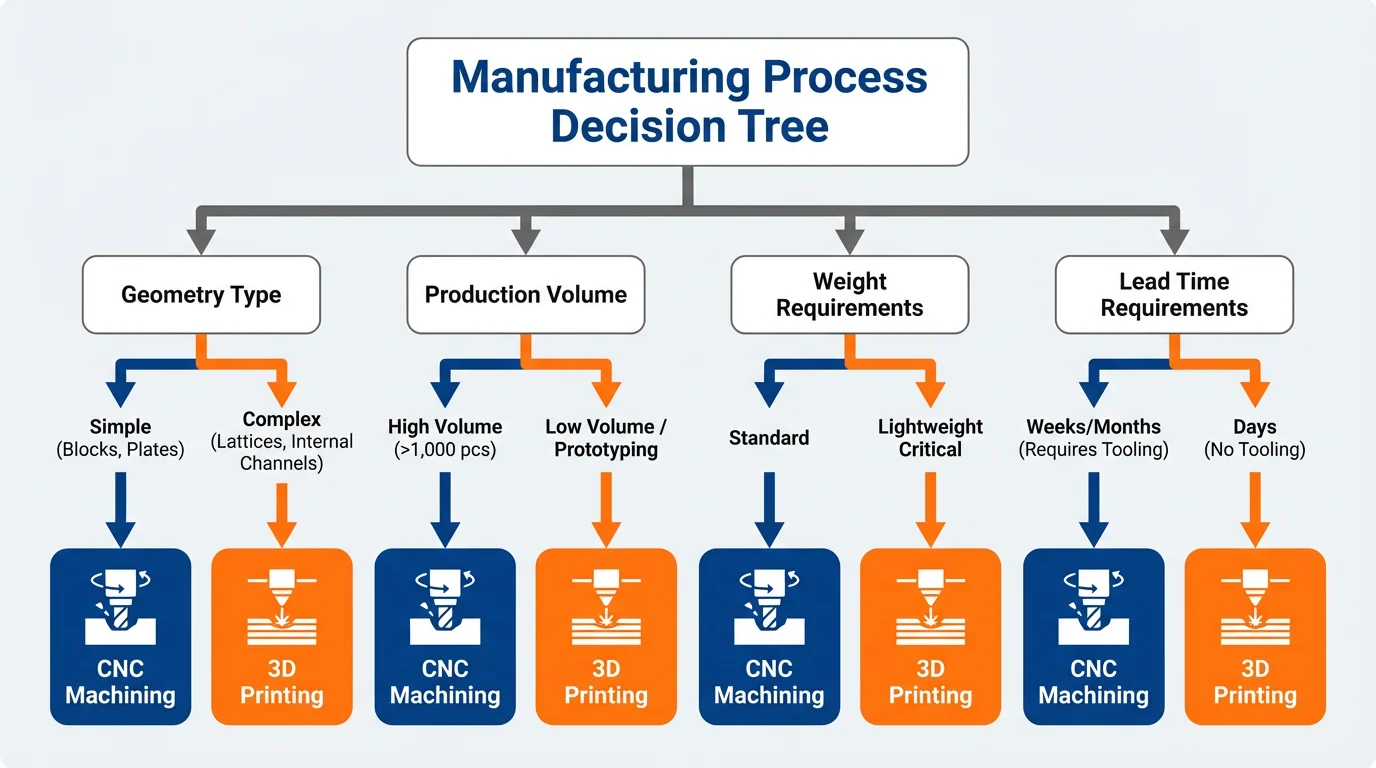

Consideraciones económicas - CNC frente a impresión 3D

La elección entre impresión 3D y mecanizado CNC depende en gran medida de la geometría de la pieza y del volumen de producción.

El coste de los equipos para la impresión industrial de titanio es elevado. Por tanto, la viabilidad económica viene determinada por casos de uso específicos.

Criterios de selección: Cuándo imprimir y cuándo mecanizar

| Característica | Mecanizado CNC | Impresión 3D (DMLS) |

|---|---|---|

| Geometría | Bloques simples, cilindros y placas planas. | Formas orgánicas, canales internos, celosías. |

| Volumen | Producción de gran volumen. | Bajo volumen, prototipos o lotes complejos. |

| Peso | Requisitos de peso estándar. | El aligeramiento es una prioridad. |

| Plazos de entrega | Requiere configuración de herramientas. | No requiere herramientas (más rápido para la primera parte). |

Directriz general: Si una pieza puede mecanizarse fácilmente en una fresadora CNC de 3 ejes, el mecanizado tradicional suele ser más rentable. Sin embargo, en el caso de las piezas que requieren un mecanizado de 5 ejes, características internas o una reducción significativa del peso, la impresión 3D suele ofrecer una mejor propuesta de valor.

Preguntas más frecuentes (FAQ)

P: ¿Es el titanio impreso en 3D tan resistente como el forjado?

R: Sí, en la mayoría de las aplicaciones industriales. Cuando se imprime correctamente con alta densidad (99,5%+) y se trata térmicamente de forma adecuada (concretamente utilizando HIP), las propiedades mecánicas del titanio DMLS (Ti-6Al-4V) cumplen o superan las normas ASTM para material forjado.

P: ¿Se oxidará el titanio impreso en 3D?

R: No. El titanio es naturalmente inmune a la corrosión gracias a una capa de óxido estable y protectora que se forma instantáneamente en su superficie. Esta propiedad lo hace ideal para entornos agresivos, como las aplicaciones marinas o el cuerpo humano.

P: ¿Puede pulirse el titanio impreso en 3D hasta obtener un acabado de espejo?

R: Sí. Aunque las piezas salen de la impresora con una textura áspera de color gris mate (Ra 10-15 µm), pueden mecanizarse, pulirse o pulirse a mano hasta obtener un acabado de espejo de alto brillo, idéntico al del titanio estándar.

P: ¿Por qué es cara la impresión 3D de titanio?

R: El coste se debe a tres factores principales: el elevado precio del polvo de titanio esférico, la importante inversión de capital en maquinaria industrial ($500k+) y el intenso tratamiento posterior necesario (alivio de tensiones, EDM, HIP).

Resumen

El titanio impreso en 3D se ha convertido en una capacidad de fabricación estándar. Sirve de complemento al mecanizado tradicional, no lo sustituye por completo.

Esta tecnología permite a los ingenieros centrarse en los requisitos funcionales del diseño, posibilitando la producción de geometrías que antes no se podían fabricar.