Введение: Инженерные свойства и проблемы производства

Титан получил широкое признание в машиностроении благодаря своим превосходным свойствам материала. Он обладает прочностью стали и при этом легче примерно на 45%. Кроме того, он обладает исключительной коррозионной стойкостью и биосовместимостью.

Однако при традиционном производстве титана возникают значительные трудности. Он трудно поддается обработке из-за своей твердости и низкой теплопроводности.

Традиционная обработка титана с ЧПУ может быть медленной и приводить к быстрому износу инструмента. Кроме того, субтрактивное производство приводит к отходам материала. В аэрокосмической промышленности высокий коэффициент “купить-выпустить” (отношение веса исходного материала к весу готовой детали) означает, что значительная часть исходного материала удаляется и становится ломом.

Титановая 3D-печать, специально аддитивное производство металлов, предлагает альтернативное решение.

Эта технология прошла путь от прототипа до жизнеспособного метода промышленного производства. В данном руководстве представлен технический обзор DMLS/SLM (прямое лазерное спекание металлов/селективное лазерное плавление), структура затрат и применение в аэрокосмической и медицинской отраслях.

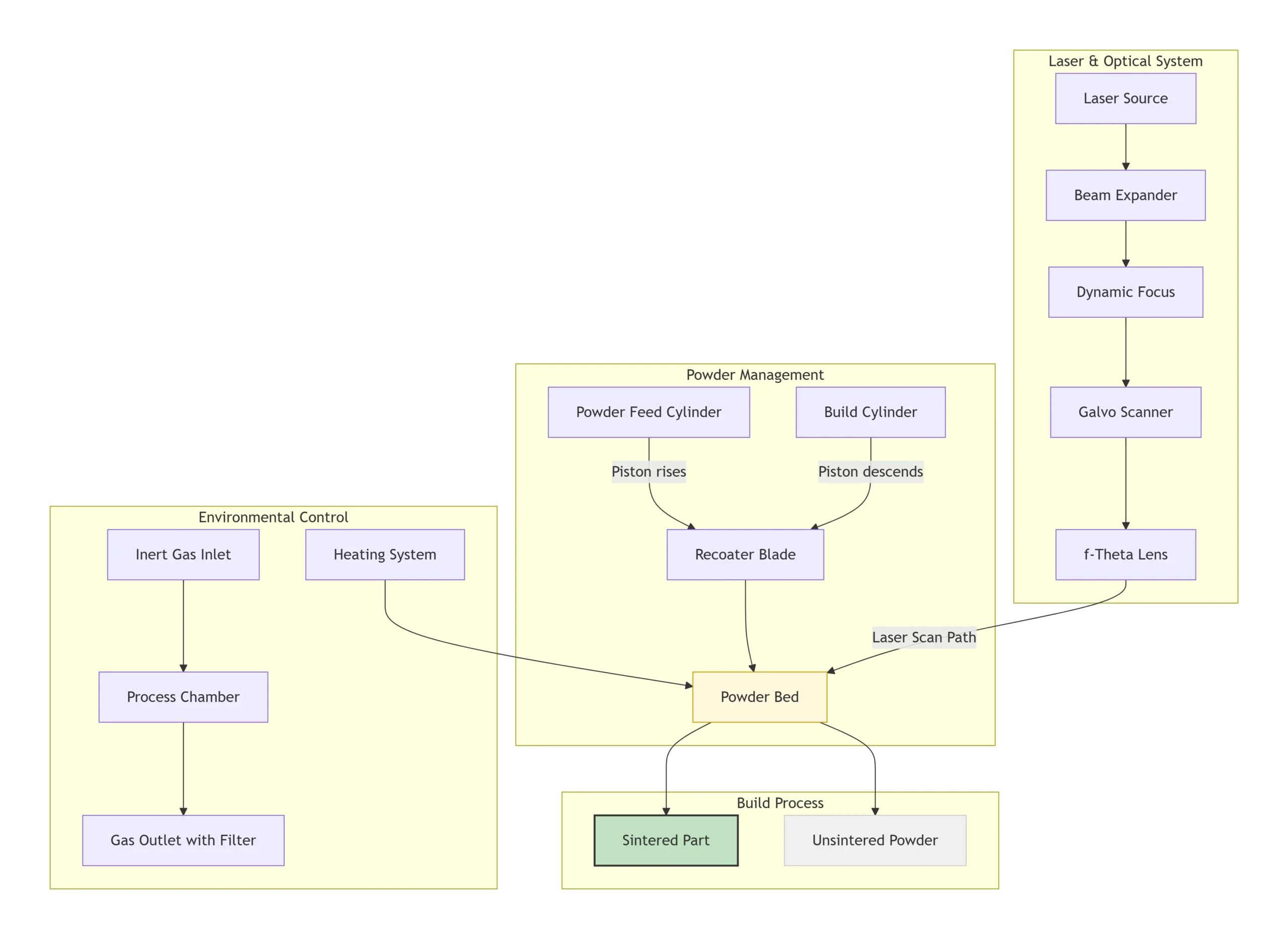

Процесс производства (DMLS/SLM)

Промышленным стандартом для печати на титане является Прямое лазерное спекание металлов (DMLS) или Селективное лазерное плавление (SLM). В отличие от традиционного “субтрактивного” производства, при котором материал удаляется из блока, это “аддитивный” процесс, при котором детали создаются слой за слоем с помощью мощных лазеров и металлического порошка.

1. Сырьевой материал: Титановый порошок

В процессе используются специальные титановые сплавы, обычно Ti-6Al-4V (класс 5) или Класс 23 (Ti-6Al-4V ELI) для применения в медицине. Материал представляет собой сферический порошок, атомизированный газом, с размером частиц, как правило, между 15 и 45 микрон. Такая консистенция частиц необходима для достижения высокой плотности (99,5%+) и разрешения поверхности.

2. Технологическая среда: Аргоновая атмосфера

Безопасность и контроль качества: Титановый порошок реактивен. Для обеспечения безопасности и качества деталей процесс печати происходит в герметичной камере, заполненной газ аргон.

Уровень кислорода поддерживается строго ниже 0,1% (1000 ppm) (часто ниже 500 ppm для критических деталей). Эта инертная атмосфера служит двум целям:

- Безопасность: Он предотвращает воспламенение реактивного титанового порошка.

- Качество: Он защищает свойства материала конечной детали, предотвращая окисление в процессе плавления.

3. Цикл печати

После подготовки среды машина работает в непрерывном цикле:

- Повторное покрытие: Лезвие распределяет тонкий слой титанового порошка (обычно 30-60 микрон) по рабочей пластине.

- Плавление: Мощные волоконные лазеры сканируют поперечное сечение конструкции, нагревая порошок до температуры более 1,600°C и переплавить его в твердый металл.

- Опускание: Платформа для сборки опускается на толщину одного слоя.

- Повторяйте: Этот процесс повторяется до тех пор, пока деталь не будет полностью сформирована в порошковом слое.

Паспорт механических свойств

Одно из самых распространенных заблуждений заключается в том, что напечатанный титан слабее кованого. Данные доказывают обратное. При правильной обработке (особенно после термообработки/HIP) DMLS Титан соответствует или превосходит стандарты для кованых материалов.

Сравнительные механические свойства (Ti-6Al-4V)

| Недвижимость | Единица | DMLS (как напечатано) | DMLS (HIP + термическая обработка) | Кованый стандарт (ASTM F1472) |

|---|---|---|---|---|

| Прочность на разрыв (UTS) | МПа | 1150 ± 50 | 1050 ± 50 | Мин. 930 |

| Предел текучести (0,2%) | МПа | 1050 ± 50 | 920 ± 50 | Мин. 860 |

| Удлинение при разрыве | % | 8 – 10% | 12 – 15% | Мин. 10% |

| Твердость | HRC | 32 – 35 | 30 – 33 | 30 – 34 |

| Плотность | г/см³ | >99.5% | >99.9% | 100% |

Ссылка на источник данных: Таблицы данных материалов EOS и стандарты ASTM F2924/F3001.

Ключевой инженерный инсайт:

- Напечатано: Чрезвычайно прочные, но менее пластичные из-за быстрой скорости охлаждения (мартенситная микроструктура).

- HIP (горячее изостатическое прессование): Незаменим для критически важных применений. Немного снижает предел текучести, но значительно восстанавливает пластичность (удлинение) и усталостной прочности, что делает его сравнимым с коваными материалами.

Преимущества: Гибкость конструкции

3D-печать обладает явными геометрическими преимуществами по сравнению с традиционной механической обработкой с ЧПУ. Она снимает многие ограничения, связанные с доступом к инструменту, что позволяет создавать сложные геометрические формы.

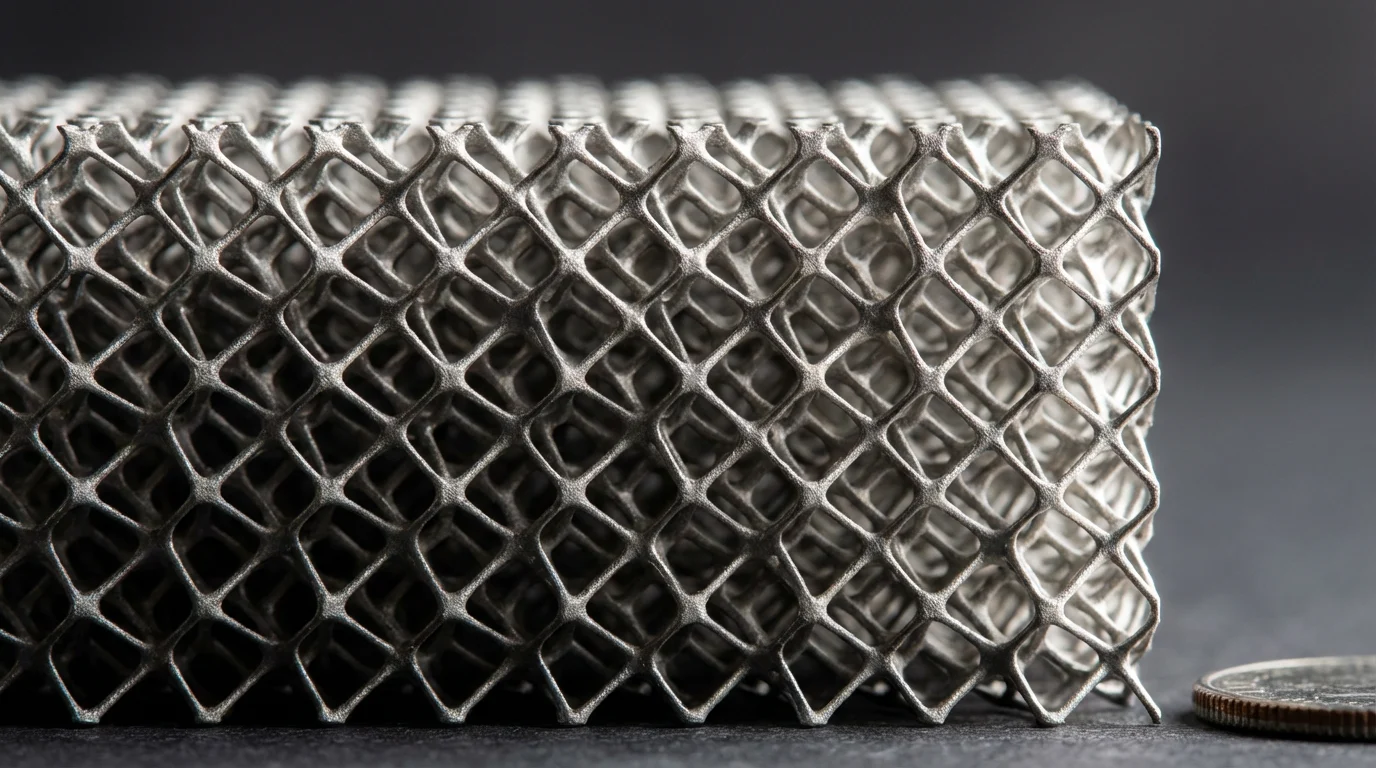

1. Решетчатые структуры (облегчение)

3D-печать титана позволяет создавать внутренние решётчатые структуры. Это сложные пористые структуры, заполняющие внутреннюю часть детали. В результате получается деталь, сохраняющая структурную целостность и при этом значительно более легкая, чем цельная обработанная деталь. Такой тип структуры находит широкое применение в аэрокосмических кронштейнах и медицинских имплантатах.

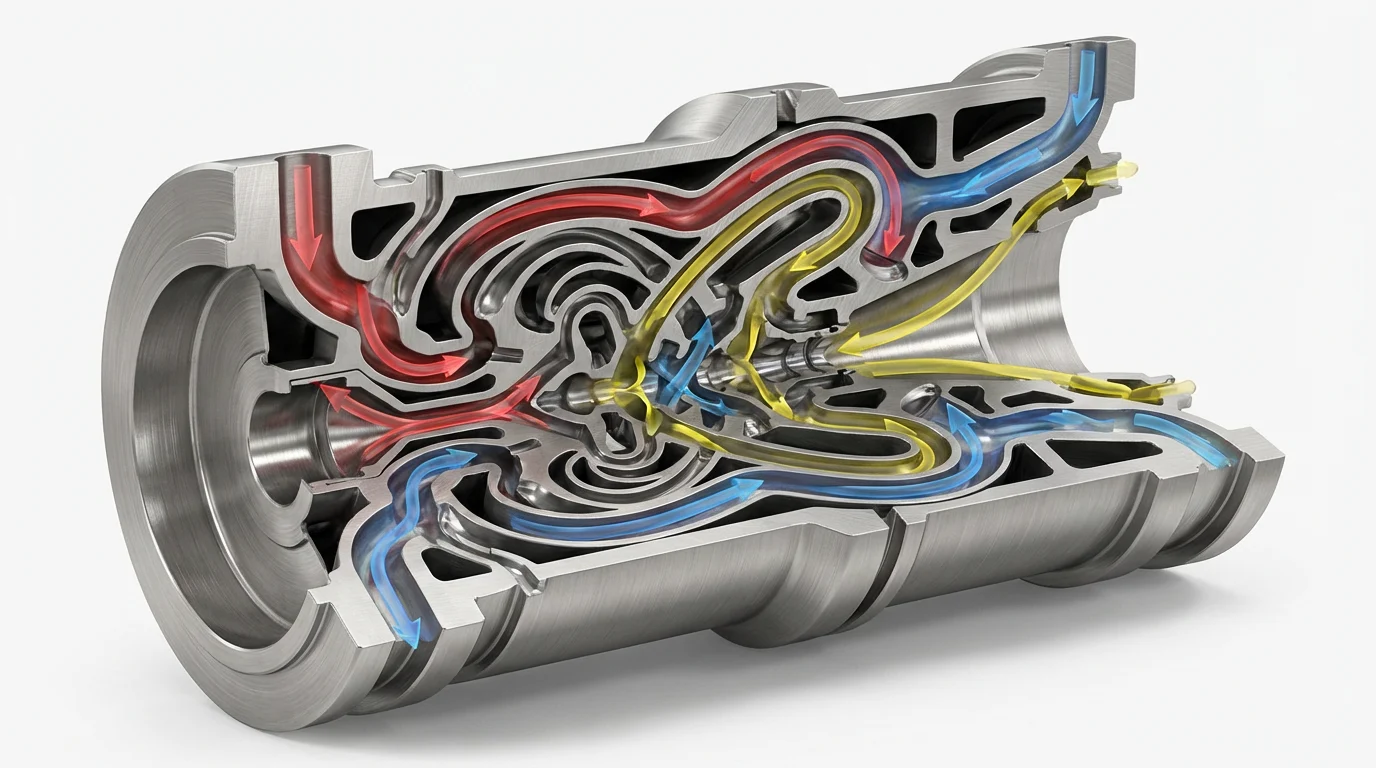

2. Сложные внутренние геометрии

Технология особенно эффективна в сочетании с генеративный дизайн и алгоритмической инженерии.

Например, в головках форсунок ракетных двигателей алгоритмы могут проектировать внутренние каналы охлаждения с переменным диаметром для оптимизации гидродинамики. Такие внутренние элементы часто невозможно изготовить с помощью традиционных режущих инструментов, которые не могут проникнуть внутрь цельного блока для создания изогнутых, переменных траекторий.

Требования к постобработке

Постобработка - важнейший этап рабочего процесса аддитивного производства. Напечатанная деталь требует нескольких этапов, прежде чем она будет готова к использованию, что может составлять значительную часть стоимости производства.

1. Снятие стресса

В процессе печати быстрые циклы нагрева и охлаждения создают внутренние термические напряжения. Перед тем как деталь снимается со сборочной плиты, она обычно подвергается термообработке для снятия напряжений в вакуумной печи, чтобы предотвратить коробление или растрескивание.

2. Удаление компонентов (проволочный электроэрозионный станок)

Первый слой печати наплавляется непосредственно на монтажную пластину. Промышленные производители часто используют Проволочная электроэрозионная обработка (ЭЭО) для точного вырезания детали из пластины. Этот метод обеспечивает ровную нижнюю поверхность и предотвращает повреждение пластины.

3. HIP (горячее изостатическое прессование)

Для критически важных применений, таких как лопасти турбин или медицинские имплантаты, детали подвергаются Горячее изостатическое прессование (HIP). Деталь подвергается высокому нагреву и равномерно высокому давлению. Этот процесс устраняет микроскопические внутренние пустоты, повышает плотность до уровня, близкого к 100%, и улучшает усталостную прочность.

4. Отделка поверхности

Отпечатанные титановые детали имеют шероховатую поверхность (Ra 10-15 мкм). В зависимости от требований выполняется дополнительная обработка:

- Обработка с ЧПУ: Используется для получения точных допусков на сопрягаемых поверхностях или резьбе.

- Полировка: Используется для получения гладких поверхностей в медицинских или эстетических целях.

Промышленное применение

Титановая 3D-печать находит свое применение в промышленности требующих высокоэффективных материалов.

Медицинский сектор

Титан является естественным биосовместимый. 3D-печать расширяет возможности применения в медицине:

- Остеоинтеграция: Имплантаты могут быть напечатаны с пористой поверхностью, которая имитирует костные трабекулы, способствуя врастанию кости и улучшая стабильность имплантата.

- Индивидуальная настройка под конкретного пациента: Имплантаты, такие как черепные пластины, могут быть изготовлены на основе данных компьютерной томографии пациента для точного анатомического соответствия.

Аэрокосмический сектор

В аэрокосмической промышленности снижение веса является первостепенной задачей.

- Консолидация частей: Несколько компонентов могут быть перепроектированы и напечатаны как единое целое, что сокращает время сборки и устраняет потенциальные точки отказа, такие как сварные швы или крепежные элементы.

- Снижение веса: Оптимизированные конструкции снижают общий вес компонентов самолета, тем самым способствуя повышению топливной эффективности.

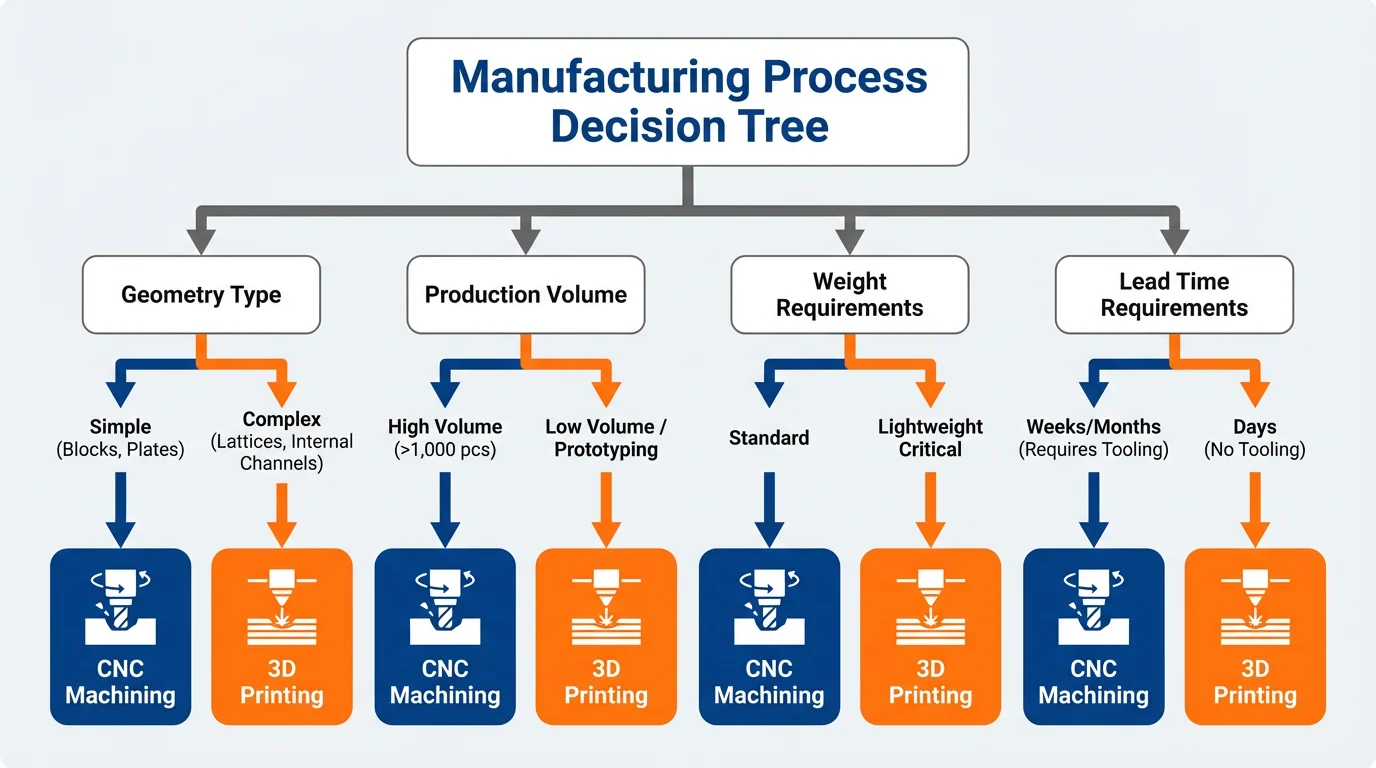

Экономические соображения - ЧПУ и 3D-печать

Выбор между 3D-печатью и механической обработкой с ЧПУ во многом зависит от геометрии детали и объема производства.

Стоимость оборудования для промышленной печати на титане высока. Поэтому экономическая целесообразность определяется конкретными случаями использования.

Критерии выбора: Когда печатать, а когда обрабатывать

| Характеристика | Обработка с ЧПУ | 3D-печать (DMLS) |

|---|---|---|

| Геометрия | Простые блоки, цилиндры и плоские пластины. | Органические формы, внутренние каналы, решетки. |

| Объем | Крупносерийное производство. | Малые объемы, прототипы или сложные партии. |

| Вес | Стандартные требования к весу. | Облегчение - приоритетная задача. |

| Время выполнения | Требуется настройка инструмента. | Инструменты не требуются (быстрее для первой части). |

Общие рекомендации: Если деталь можно легко обработать на 3-осевом фрезерном станке с ЧПУ, традиционная обработка обычно более экономична. Однако для деталей, требующих 5-осевой обработки, внутренних элементов или значительного снижения веса, 3D-печать часто обеспечивает лучшее предложение по стоимости.

Часто задаваемые вопросы (FAQ)

В: Является ли 3D-печатный титан таким же прочным, как и кованый?

Ответ: Да, в большинстве промышленных применений. При правильной печати с высокой плотностью (99,5%+) и правильной термообработке (в частности, с использованием HIP) механические свойства титана DMLS (Ti-6Al-4V) соответствуют или превышают стандарты ASTM для кованых материалов.

В: Будет ли 3D-печатный титан ржаветь?

О: Нет. Титан от природы не подвержен коррозии благодаря устойчивому защитному оксидному слою, который мгновенно образуется на его поверхности. Это свойство делает его идеальным для использования в жестких условиях, например, в морской среде или в человеческом теле.

В: Можно ли отполировать 3D-печатный титан до зеркального блеска?

О: Да. Хотя детали выходят из принтера с матово-серой, шероховатой текстурой (Ra 10-15 мкм), они могут быть обработаны, отшлифованы или отполированы вручную до глянцевого, зеркального блеска, идентичного стандартному титану.

В: Почему 3D-печать титана стоит дорого?

О: Стоимость обусловлена тремя основными факторами: высокой ценой сферического титанового порошка, значительными капиталовложениями в промышленное оборудование ($500k+) и интенсивной постобработкой (снятие напряжения, EDM, HIP).

Резюме

3D-печать титана стала стандартной производственной возможностью. Она служит скорее дополнением к традиционной механической обработке, чем ее полной заменой.

Эта технология позволяет инженерам сосредоточиться на функциональных требованиях к дизайну, обеспечивая производство геометрии, которая ранее была невозможна.