精密製造の分野において、チタンとタングステンは最も加工が要求される2つの材料の代表です。どちらも航空宇宙、医療、工業用途においてその極めて高い性能特性が評価されていますが、機械加工者には正反対の課題があります。.

これらの要素間の基本的な違いを理解することは、工程計画とコスト見積もりにとって非常に重要です。チタンは、その高い強度対重量比と化学反応性を特徴とし、しばしば熱の蓄積と材料の付着の問題を引き起こします。対照的に、タングステンはその卓越した密度と硬度によって定義され、脆性と研磨工具の摩耗に関連する課題を提示します。.

決定的な違いワークとツーリング

加工パラメータを分析する前に、この比較の範囲を明確にする必要がある。本稿では 被削材としてのタングステンとその重合金 (カウンターウェイト、放射線遮蔽、弾道に使用される部品)。を製造するために使用される主要材料である炭化タングステン(WC)と混同してはならない。 切削工具 彼ら自身だ。.

このガイドでは、この2つの異なる金属を加工する際の技術的な分析を行い、その物理的特性、一般的な故障モード、効果的な加工に必要な具体的な戦略を比較します。.

チタン加工の課題:熱的および機械的要因

チタン合金(ユビキタスなTi-6Al-4Vなど)の加工は、トライボロジーと熱のユニークな課題を提示します。鉄系金属とは異なり、チタンの切削性は、熱を放散できないことと、切削工具と化学的に相互作用しやすいことに支配されています。主な困難は3つの物理的メカニズムに分類されます:

1.刃先での熱集中

チタン加工における最も重要な障壁は、その極めて低い熱伝導率(炭素鋼の約50W/m・Kに対し、グレード5チタンは約6.7W/m・K)です。標準的な加工作業では、発生する熱の大部分は通常排出される切り屑によって運び去られます。しかし、チタンは伝導率が低いため、この熱伝達メカニズムは非効率的です。その代わりに、熱エネルギーは工具とワークピースの界面に急速に蓄積されます。この熱集中は、刃先の塑性変形やクレーター摩耗の加速による工具の早期破損につながる可能性があります。.

2.化学反応性とカジリ

チタンは高温で工具材料(炭化物やセラミックスなど)と高い化学反応性を示す。この特性は 凛々しい または冷間溶接。切削加工中、チタン材は刃先に付着し、ビルトアップエッジ(BUE)を形成する傾向があります。この付着は表面仕上げを損ない、溶接された材料が剥離する際に工具チップのチッピングを引き起こす可能性があります。現場用語では、この挙動はしばしば「グミー」と表現され、材料がきれいにせん断するのではなく、しみ込む傾向を指しています。.

3.低弾性率とスプリングバック

チタンの弾性率(ヤング率)は鋼に比べ比較的低い($110 ㎤ GPa}$ vs. $210 ㎤ GPa}$)。これは、チタンがより柔軟で、切削圧力下でたわみやすいことを示唆しています。工具がかみ合うと、被削材はカッターから離れるようにたわみ、圧力が解放されると「スプリングバック」します。この弾性は主に2つの問題を引き起こします:

- チャタリングと振動: 不安定さは再生びびりを引き起こし、工具寿命と表面品質を低下させる。.

- 寸法の不正確さ: スプリングバックの影響により、材料が切削されるのではなく、工具の逃げ面とこすれる可能性があるため、厳しい公差を維持することが難しくなる。.

タングステン加工の課題:脆性と研磨摩耗

チタンが熱と弾性で機械加工者に挑戦する一方で、タングステンはその密度、硬度、製造起源に根ざした根本的に異なる一連の障害を提示します。タングステンの加工挙動は、主にその延性の欠如により、しばしばねずみ鋳鉄やセラミックスのそれと比較されます。.

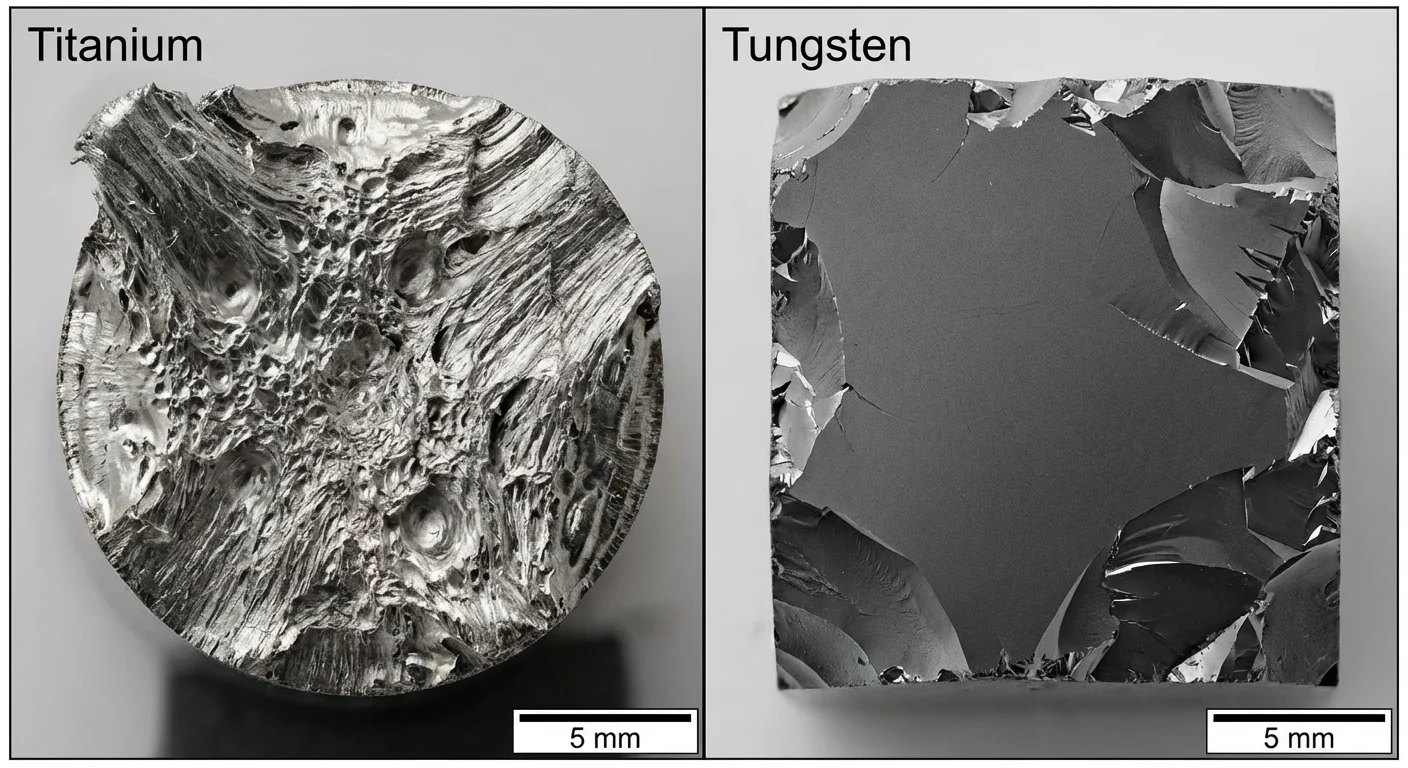

1.焼結組織と結晶粒の引き抜き

一般的に鋳造または鍛造されるチタンとは異なり、タングステンの部品は多くの場合、次のような方法で製造される。 粉末冶金(焼結). .これは、材料が連続した結晶構造ではなく、圧縮され融合した金属粒で構成されていることを意味する。機械加工中、特に純タングステンでは、切削力によって個々の結晶粒がスムーズにせん断されるのではなく、外れてしまうことがあります。この現象は 穀物引き出し, また、工具の摩耗を早める可能性がある。.

2.高い硬度と耐摩耗性

タングステンとその合金は、卓越した硬度(通常、合金の場合は30~40HRC、純粋な場合はそれ以上)を示します。その結果、厳しい 研磨摩耗 タングステンは、切削工具上で摩耗します。熱や化学反応によってチタンに見られるクレーター摩耗とは異なり、タングステンは工具側面を物理的に摩耗させます。この材料は刃先に対して研磨剤として作用するため、寸法精度を維持するためには、多結晶ダイヤモンド(PCD)や特定のグレードの炭化タングステン(Cグレイン)など、非常に硬い工具基材を使用する必要があります。.

3.低い破壊靭性と脆性

タングステンを加工する際の最も重要なリスクは、その加工性である。 脆性 (破壊靭性が低い)。タングステンは塑性変形の能力がほとんどない。.

- 入退場の失敗: ドリルやフライスカッターが被削材から外れる際、被削材はチッピングや「ブレイクアウト」を起こしやすい。エッジでのサポートがないため、材料は切断されるのではなく、破壊される。.

- 構造の完全性: 不適切な固定具や過度の切削圧力は、被削材全体にひびが入ったり、ガラスのように砕けたりする可能性がある。.

4.その違い純タングステンと重合金の比較

を区別することが重要である。 純タングステン そして タングステン重合金(WHAs).

- 純粋なタングステン: 非常に脆く、加工が難しい。効果的に加工するには、延性脆性遷移温度(DBTT)以上に加工材を加熱する必要があることが多い。.

- タングステン重合金(W-Ni-FeまたはW-Ni-Cu): これらの合金には、タングステン粒を包む結合相(ニッケル、鉄、銅)が含まれています。この結合相はある程度の延性を提供するため、WHAは標準的な鋼に比べ難易度が高いものの、純粋なものよりも加工性が大幅に向上します。.

定量的比較:物理的特性と加工への影響

プロセスパラメーターを最適化するためには、エンジニアは定性的な記述にとどまらず、基本的な材料特性に目を向ける必要がある。次の表は対照表である。 チタン(グレード5、Ti-6Al-4V), 最も一般的なチタン合金である。 タングステン重合金(クラス1、90% W), 機械加工可能なタングステンの標準仕様。.

| プロパティ | チタン(Ti-6Al-4V) | タングステンヘビーアロイ (90% W) | 加工への影響 |

|---|---|---|---|

| 密度 | 4.43 g/cm³ | 17.0 - 18.5 g/cm³ | ワークホールディングタングステン部品は質量慣性が大きい。固定具は、旋盤加工における遠心力を考慮する必要があります。. |

| 硬度 | 30 - 36 HRC | 24 - 32 HRC(マトリックス)*。 | 工具の摩耗:タングステンは硬い砥粒による摩耗を引き起こし、チタンは接着摩耗/ガリを引き起こす。. |

| ヤング率(剛性) | 114 GPa | ~360GPaまで | 偏向:チタンは柔軟(ビビリやすい)。タングステンは非常に硬い(凹凸のある面でクランプすると割れやすい)。. |

| 熱伝導率 | 6.7 W/m-K | ~100 W/m-K | 熱管理:チタンは工具先端に熱を閉じ込める(クーラントが必要)。タングステンは放熱性は良いが、摩擦熱が高い。. |

| 機械加工性評価 | ~20%(B1112スチール製) | ~10-15%(B1112スチール製) | スピードだ:どちらも鋼鉄に比べて表面速度(SFM)を大幅に低下させる必要がある。. |

*注:タングステン重合金の硬度は、複合硬度を指します。マトリックス内の個々のタングステン粒は、材料の研磨性に寄与し、著しく硬いです。.

製造業のためのデータ解釈

テーブルとの2つの決定的なずれが、加工戦略を決定する: 弾性係数 そして 熱伝導率.

- 剛性対弾性: タングステンは 3倍硬い チタンよりも高い。この高弾性率は、タングステンがカッターからたわまないことを意味し、工具が破損しない限り、より優れた寸法制御を可能にします。逆に、チタンの低弾性率は、“積極的な ”切削動作を必要とします。.

- 放熱: 熱伝導率の大幅な違いがクーラント戦略を決定します。チタンの場合、クーラントの主な目的は以下の通りです。 熱避難 工具界面から。タングステンの場合、クーラントは主に以下の目的で使用されます。 潤滑 また、研磨粉による再切削を防ぐため、切り屑を排出します。.

加工戦略:プロセスの最適化

これらの材料をうまく加工するには、加工哲学の根本的な転換が必要である。一方に有効な戦略は、他方では致命的な失敗につながる可能性が高い。.

A.チタンの戦略:剪断と冷却」アプローチ

主な目的は、発熱を管理し、加工硬化を防ぐことである。.

- クライム・ミリングは必須: 常にクライムミル(ダウンミル)を採用する。こうすることで、工具が最大限の切り屑の厚みで材料にきれいに入ります。従来のフライス加工では、工具が被削材に入る前に、被削材の硬化した表面と擦れ合い、過度の熱を発生させます。.

- 高圧クーラント(HPC): 標準的な浸水クーラントでは不十分なことがよくあります。切屑を吹き飛ばし、切削ゾーンに直接クーラントを供給するには、スピンドルから供給される高圧クーラントシステム(通常1000 PSI / 70 bar以上)が推奨されます。.

- “「住むな」ポリシー: チタン合金は加工硬化で悪名高い。一定の積極的な送り速度を維持すること。決して工具を滞留させたり、こすったりしないでください。一時停止が必要な場合は、直ちに工具を後退させてください。.

- ポジティブ・ツール・ジオメトリー: 最小限の切削力で金属を “せん断 ”するために、すくい角 の大きいチップを使用する。コーティングされた超硬、特に 窒化アルミニウムチタン(AlTiN), が望ましい。.

B.タングステンの戦略剛と砥」アプローチ

骨折を防ぎ、摩耗を管理することが目的だ。.

- 絶対的な剛性: 振動は故障の主な原因です。短くて頑丈なツールホルダーを使用し、ワークが完全にサポートされていることを確認してください。可能な限り、薄肉のフィーチャーは避けてください。.

- 工具選定(PCD): 標準的な超硬工具は劣化が早い。.

- 多結晶ダイヤモンド(PCD): 仕上げ切削や厳しい公差の加工では、摩耗に耐えるPCD工具が業界標準となっている。.

- Cグレードカーバイド: 荒加工には、C-2またはC-3グレードの超硬合金を使用する。チタンとは異なり、タングステンはしばしば次のような利点があります。 負または中立のすくい角 刃先を保護する。.

- 温度管理: タングステンは熱に耐えるが、熱衝撃により表面にクレーズが発生することがある。粉塵対策としてクーラントを使用する必要があります。熱衝撃が懸念される場合は、エアブラストを使用することもあります。.

- 非接触の代替手段(EDM): 機械的な除去の難しさを考えれば, 放電加工(EDM)-ワイヤーとシンカーの両方)は、複雑なタングステン形状に対して最も効率的な方法であることが多く、機械的ストレスを完全に排除します。.

精度の経済学コストドライバーの内訳

これらの資材の見積もりや計画を立てる際、最終的なコストはさまざまな要因によって左右される。どこにお金がかかるかを理解することは、正確な予算編成に役立ちます。.

1.チタンのコストドライバー:時間と材料の無駄

- サイクルタイム: 熱の蓄積を防ぐために低い表面速度(SFM)が要求されるため、チタンの加工は本質的に遅いプロセスです。アルミニウムでは10分かかる部品が、チタンでは60分かかるかもしれません。.

- バイ・トゥ・フライ・レシオ: 航空宇宙分野では、部品は大きなビレットからスタートすることが多く、その際、材料は大幅に除去される。切粉はリサイクル可能ですが、切粉を除去するための処理時間は相当なものです。.

2.タングステンのコストドライバー工具とリスク

- 消耗品: タングステンは切削工具を急速に消費する。頻繁なチップ交換と高級PCD工具のコストは、運用コストを押し上げる。.

- スクラップ・リスク(「恐怖の要因」): タングステンの原材料は高価である。材料が脆いため、最終仕上げ時に部品が粉々になる危険性が高い。ショップは、潜在的なスクラップをカバーするために、しばしばリスクプレミアムを織り込んでいる。.

よくあるご質問エンジニアリングに関するよくある質問

Q: タングステンはチタンより加工が難しいのですか?

A: はい、一般的に言えばそうです。タングステンは著しく硬く、研磨性が高いため、工具の摩耗が早くなります。しかし、チタンは反応性が高く、カッターをガム状にする傾向があるため、しばしば「よりやっかい」とみなされます。タングステンは忍耐と硬い工具を必要とし、チタンは熱管理と鋭い工具を必要とします。.

Q: タングステンにねじ切りをすることはできますか?

A: タングステンの穴のタッピングは非常に危険で、しばしばタップの破損につながる。ねじ切り加工用、, ねじ切り は、切削力が低いので、強く推奨される。また、EDMを使用してねじ山を形成することも、より安全な選択肢です。.

Q: なぜチタンの切り屑は危険なのですか?

A: チタンの切り屑、特に微粉は非常に可燃性が高い(クラスDの火災危険性)。加工中に発生する高熱が切粉に引火する可能性があります。工場は専用の消火システムと適切なハウスキーピング・プロトコルを備えていなければなりません。.

結論正しいアプローチの選択

チタンとタングステンの戦いは、どちらの素材が「より優れているか」ということではなく、むしろどちらの物理法則を尊重しなければならないかということなのだ。.

- チタン の戦略が求められる。 “シアー&クール” 鋭利でポジティブな工具、高圧のクーラント、積極的な送り速度が要求される。.

- タングステン の戦略が求められる。 “硬直と忍耐” 硬いセットアップ、耐摩耗性の基板、鋼鉄というよりセラミックのように金属を扱うプロセスが必要だ。.

エンジニアと機械加工者にとって、成功はこれらのユニークな材料の個性を認めることにあります。クーラント、ツーリング、ツールパスをワークピース固有の特性に合わせることで、これらの「不可能」な金属でさえ、精度と予測可能性をもって加工することができる。.